,

,

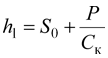

(3.13)

3.5. |

Системы регулирования толщины полосы в чистовой группе клетей |

Система автоматического регулирования толщины полосы (САРТ) – одно из ключевых звеньев в АСУ ТП непрерывного широкополосного стана. Ее назначение – обеспечение минимальной продольной разнотолщинности готовой полосы. Основным критерием оценки CAPT является точность регулирования, обеспечиваемая совершенной аппаратурой управления и быстродействующими приводами изменения раствора валков.

Наибольшее распространение в составе САРТ современных широкополосных станов горячей прокатки получили системы, реализующие зависимость Головина – Симса:

|

|

(3.13) |

|

где |

h1 |

– |

толщина прокатываемой полосы; |

|

S0 |

– |

раствор ненагруженных валков (при отсутствии металла в клети); |

|

|

Р |

– |

сила прокатки (вертикальная составляющая силы давления металла на валки); |

|

|

Cк |

– |

коэффициент жесткости клети в направлении силы прокатки. |

Другими словами, сила прокатки определяет величину деформации клети (растяжение станины, сжатие нажимных винтов, прогиб валков и т.д.), из-за чего зазор между валками при прокатке и, соответственно, толщина прокатанной полосы увеличиваются. Коэффициент Cк представляет собой обобщенную оценку жесткости клети и является для данной клети константой.

В соответствии с (3.13) для обеспечения полной компенсации продольной разнотолщинности (поддержания постоянной величины h1) необходимо регулировать раствор валков S0 в процессе прокатки в зависимости от изменения силы прокатки P, выполняя условие

|

|

(3.14) |

|

где |

ΔS |

– |

изменение раствора валков, необходимое для обеспечения заданной толщины полосы h1 при изменении силы прокатки на величину ΔP. |

Таким образом, при увеличении силы прокатки относительно некоторого номинального значения на ΔP, система регулирования должна уменьшить раствор валков на величину ΔS и наоборот. Очевидно, что изменение раствора валков повлечет за собой изменение силы прокатки. Процесс стабилизируется при изменении силы прокатки на величину

|

|

(3.15) |

|

где |

δh |

– |

величина скомпенсированной продольной разнотолщинности при идеально работающем регуляторе толщины; |

|

Cп |

– |

коэффициент жесткости прокатываемой полосы, |

|

|

ΔP0 |

– |

изменение силы прокатки при полной компенсации разнотолщинности. |

Недостатком метода является невозможность устранения отклонений толщины, обусловленных эксцентриситетом валков. При уменьшении величины раствора вследствие эксцентриситета валков увеличивается сила прокатки, что воспринимается системой регулирования как увеличение раствора, для компенсации которого требуется включить привод нажимного устройства в сторону сведения валков. В результате система регулирования вместо увеличения раствора и возвращения его величины к заданному значению будет, наоборот, уменьшать этот зазор, увеличивая тем самым колебания толщины полосы.

Структурная схема САРТ на основе метода Головина – Симса применительно к регулятору толщины одной клети приведена на рис. 3.8. Рабочая клеть снабжена измерителем силы прокатки ИС (месдоза) и датчиком положения нажимных винтов ДП, с помощью которого измеряется раствор валков. При настройке регулятора толщины ему задаются номинальное значение силы прокатки PЗ и соответствующая этой силе начальная величина раствора валков SЗ.

|

|

|

Рис. 3.8. САРТ, реализующая зависимость Головина – Симса |

В устройстве сравнения УС1 вырабатывается сигнал отклонения ΔP как разность действительной PД и заданной PЗ сил прокатки. С выхода УС1 напряжение, пропорциональное ΔP, подается на вход фильтра Ф, который подавляет гармонические составляющие сигнала ΔP, обусловленные эксцентриситетом валков. С выхода фильтра Ф сигнал без гармоник ΔPср поступает на вход суммирующего усилителя СУ. Коэффициент передачи СУ по этому входу настраивается таким образом, чтобы обеспечить учет коэффициента жесткости клети Cк в соответствии с (3.14).

Подача напряжения с выхода Ф на вход СУ осуществляется только в том случае, если металл находится в валках, что обеспечивается электронным ключом К1. Сигнал на замыкание ключа – логическая «1» поступает с нагрузочного реле НР, срабатывающего при появлении сигнала PД на выходе измерителя силы ИС. Отключение сигнала ΔP при отсутствии прокатки необходимо для начальной настройки нажимного механизма на заданный размер SЗ.

На второй вход сумматора СУ поступает сигнал отклонения ΔS, формируемый устройством сравнения УС2 как разность действительного SД и заданного SЗ растворов валков.

Если в процессе прокатки сила PД не отличается от номинального значения PЗ, а установленный раствор валков SД равен заданному SЗ, сигналы ΔP и ΔS равны 0, и напряжение на выходе сумматора СУ, соответственно, отсутствует. Изменение силы прокатки, вызванное колебаниями толщины подката, наличием участков с различной температурой и другими факторами, приводит к возникновению сигнала ΔP ≠ 0, что вызывает появление на выходе СУ управляющего напряжения ΔU. Это напряжение поступает на вход системы управления двигателем привода нажимного устройства СУД. Двигатель запускается и начинает перемещать валки в направлении, при котором знак ΔS противоположен знаку ΔP. При этом напряжение ΔU, пропорциональное сумме ΔS + ΔP/Cк, начинает уменьшаться по мере перемещения валка (по мере увеличения ΔS). Работа привода прекращается при достижении ΔU = 0 на выходе сумматора СУ.

Допустим, что на вход клети поступил участок полосы с повышенной толщиной. Увеличение обжатия в клети вызовет увеличение силы прокатки, в результате чего толщина полосы на выходе из клети также увеличится. Появление на выходе УС1 положительного напряжения, пропорционального ΔP, вызовет появление на выходе СУ отрицательного напряжения –ΔU ~ ΔP. В результате привод нажимных винтов переместит верхний валок вниз, т.е. в сторону уменьшения раствора валков, чему соответствует отрицательная величина ΔS. Перемещение верхнего валка вниз означает увеличение обжатия, а, следовательно, и увеличение силы прокатки, что приведет к некоторому росту уровня сигналов Р и ΔP, однако уровень сигнала ΔS на входе СУ в процессе сведения валков изменяется быстрее, чем напряжение ΔP, поэтому результирующее напряжение на выходе СУ уменьшается и достигает величины ΔU = 0.

Помимо сигналов ΔP и ΔS на сумматор СУ через функциональный преобразователь ФП поступает напряжение с тахогенератора ТГ двигателя привода нажимного устройства, пропорциональное скорости движения механизма (см. рис. 3.8). При соответствующем выборе параметров ФП достигается своевременное изменение полярности ΔU на выходе СУ, что обеспечивает перевод двигателя в тормозной режим и его точную остановку.

В процессе работы регулятора толщины при малых отклонениях толщины от заданного значения напряжение на входе СУД может оказаться слишком малым, чтобы обеспечить в силовой цепи двигателя ток, достаточный для создания крутящего момента, превышающего момент сил трения покоя в механизме. В результате неподвижный якорь двигателя длительное время может находиться под током, что вызовет его перегрев. Чтобы исключить эту возможность, в схеме регулятора предусмотрен блок зоны нечувствительности ЗН (см. рис. 3.8). Ширина зоны нечувствительности определяется величиной порогового напряжения Uп. Блок ЗН обеспечивает вычитание из ΔU независимо от его полярности порогового напряжения Uп. Эта разность напряжений поступает на вход СУД только в том случае, если ΔU > +Uп или ΔU < –Uп .

Таким образом, при малом уровне ΔU двигатель нажимного устройства обесточен. При превышении напряжением ΔU порогового значения Uп на входе СУД появляется напряжение, равное разности ΔU – Uп. Это напряжение вызывает срабатывание реле напряжения РН, подключенного к входу СУД (см. рис. 3.8). Срабатывание РН, в свою очередь, вызывает появление логической «1» на выходе элемента «ИЛИ», что приводит к замыканию электронного ключа К2, соединяющего выход СУ со входом СУД напрямую, минуя блок ЗН. В результате напряжение на входе СУД увеличивается скачком с ΔU – Uп до ΔU. Такое увеличение напряжения гарантирует возникновение в силовой цепи тока, при котором момент двигателя выше момента статического сопротивления покоя.

Следует отметить, что блок зоны нечувствительности ЗН включается в работу только тогда, когда металл находится в валках, что обеспечивается подачей инвертированного сигнала нагрузочного реле НР на второй вход элемента «ИЛИ», управляющего электронным ключом К2.

Очевидно, что динамические показатели двигателей привода нажимного устройства являются одним из основных факторов повышения точности регулирования, а частота и продолжительность включений двигателей определяются частотой возмущающих воздействий и шириной зоны нечувствительности регулятора. В этой связи на станах горячей прокатки все более широкое распространение получают гидравлические нажимные устройства (например, в виде гидроцилиндров, установленных под подушками нижнего опорного валка), которые совмещают в себе функции силового канала регулирования толщины и защиты клети от перегрузок.

Как уже отмечалось, CAPT на основе метода Головина – Симса не может устранить отклонения толщины, обусловленные эксцентриситетом валков. Применительно к непрерывному листовому стану эта проблема характерна для последней клети чистовой группы, поскольку для других клетей стана отклонения толщины, обусловленные эксцентриситетом валков предыдущей клети, устраняются при прокатке в последующей клети.

В последней клети чистовой группы снижение разнотолщинности, обусловленной эксцентриситетом валков, может быть достигнуто путем реализации так называемого режима «мягкой» клети. Продольная разнотолщинность, вызванная эксцентриситетом валков, слагается из двух составляющих – наследственной разнотолщинности, образовавшейся в предпоследней (n – 1)-й клети, и собственной разнотолщинности, образованной в последней n-й клети. В самом неблагоприятном случае, когда эксцентриситеты верхнего и нижнего валков направлены навстречу друг другу, разнотолщинность в указанных клетях можно определить как:

|

|

(3.16) |

|

|

(3.17) |

|

где |

|

– |

разнотолщинность от эксцентриситета валков, возникшая при прокатке в предпоследней клети; |

|

|

– |

суммарная разнотолщинность от эксцентриситета валков на выходе из последней клети; |

|

|

ΣSэ |

– |

суммарная величина эксцентриситета валков. |

Анализ зависимостей (3.16) и (3.17) показывает, что уменьшение коэффициента жесткости клети Cк («мягкая» клеть) позволяет снизить влияние эксцентриситета валков на толщину полосы. На рис. 3.9 приведены расчетные зависимости δhэ n = f (Cк n) для четырех значений коэффициентов жесткости полосы Сп n = 5; 10; 20 и 40 МН/мм в случае ΣSэ n = ΣSэ n–1 = 0,2 мм. При расчете принималось, что коэффициент жесткости полосы в предпоследней клети Сп n–1 = 0,66 Сп n , а коэффициент жесткости предпоследней клети Ск n-1 = 6000 кН/мм [3].

|

|

|

Рис. 3.9. Влияние

жесткости n-й

клети на разнотолщинность, обусловленную |

Из графика на рис. 3.9 следует, что при снижении коэффициента жесткости клети до нуля (абсолютно «мягкая» клеть) разнотолщинность от эксцентриситета валков уменьшается на 0,02…0,04 мм и определяется исключительно наследственной составляющей от разнотолщинности, образовавшейся в предыдущей клети.

Таким образом, в отличие от традиционного регулирования толщины полосы по методу Головина – Симса, когда САРТ регулирует зазор между валками в соответствии с (3.14) с целью обеспечения условия h1 = const (так называемый режим «естественной клети»), в режиме «мягкой клети» регулятор САРТ обеспечивает условие Р = const. Очевидно, что режим «мягкой клети» может быть обеспечен путем инвертирования (смены знака) сигнала отклонения силы прокатки ΔP.

Колебания толщины полосы, вызванные эксцентриситетом валковой системы, имеют достаточно высокую частоту (порядка 2…6 Гц), определяемую частотой вращения валков. Очевидно, что реализовать регулирование толщины в таком режиме электромеханические нажимные устройства не могут, что определило внедрение на современных станах горячей и холодной прокатки быстродействующих гидравлических нажимных устройств с цифровым управлением. Современные системы управления нажимными устройствами обеспечивают их работу в режимах как «естественной», так и «мягкой» клети в зависимости от особенностей технологического процесса и настройки стана по командам САРТ или по сигналам оператора с центрального поста управления станом [4].

Рассмотренные CAPT основываются на косвенном методе измерения толщины в очаге деформации по показаниям измерителей силы прокатки (месдоз). Как следует из изложенного выше, необходимость устранения влияния эксцентриситета валков ведет к существенному усложнению схемы системы регулирования толщины.

От указанного недостатка свободны системы, в которых измерение толщины полосы осуществляется на основе измерения расстояния между подшипниковыми опорами или непосредственно между шейками рабочих валков. По сути, этот метод – эквивалент прямого измерения толщины металла в очаге деформации.

Для измерения расстояния между опорами валков могут применяться различные типы измерителей и методы измерения, например:

|

|

|

Рис. 3.10. Фотоэлектрический

измеритель расстояния |

Схема CAPT, в которой использован метод измерения зазора между валками по расстоянию между шейками рабочих валков, приведена на рис. 3.11. Расстояние между шейками валков определяется по величине просвета, через который на фотодатчики измерителя (рис. 3.10) проходят параллельные пучки света от специального осветителя.

|

|

|

Рис. 3.11. Схема

измерения толщины полосы по расстоянию |

Осветители и фотодатчики располагаются непосредственно на стойках станины, как со стороны обслуживания, так и со стороны привода, обеспечивая измерение зазора с обеих сторон рабочих валков по их длине (рис. 3.11).

Очевидно, что простого измерения зазоров между шейками валков еще не достаточно для определения величины зазора между самими валками, поскольку она зависит еще и от величины прогиба валков и их профилировки. Прогиб валков под действием сил, действующих в очаге деформации при прокатке, определяется как величиной этих сил, так и характером их распределения по длине бочки валка. Если равнодействующая указанных сил (сила прокатки) приложена в середине длины валка, то максимальный прогиб имеет место также в середине. Если же равнодействующая смещена относительно середины длины валка, то смещается и точка максимального прогиба.

Таким образом, величина зазора между валками зависит как от величины стрелы прогиба, так и от начального профиля валков, а вычисление толщины полосы и ее поперечной разнотолщинности необходимо выполнять по показаниям измерителей зазора между шейками валков ИЗ и измерителей силы – месдоз М (рис. 3.11) с учетом заданной профилировки комплекта валков.

В представленной на рис. 3.11 системе эти вычисления осуществляются с помощью вычислительного устройства ВУ. Исходной информацией для расчета являются показания измерителей зазоров Hп и Hо, установленных на клети, соответственно, со стороны привода и со стороны обслуживания, сигналы месдоз (силы Рп и Ро), а также номинальная ширина b прокатываемой полосы и параметр γ, характеризующий профилировку валков. На основании этих данных ВУ рассчитывает и выдает значения толщины полосы по ее середине и по краям h, hп, hо, а также величину среднего значения hср, которое и используется для регулирования толщины полосы по длине.

Хотя рассмотренный метод измерения толщины полосы, как и метод Головина – Симса, также является косвенным, он свободен от недостатка, обусловленного наличием эксцентриситета опорных валков. Этот эксцентриситет будет вызывать изменение расстояния между шейками рабочих валков, идентичное изменению зазора между самими валками.

| © А.Восканьянц |  |

|

|