МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

им. Н.Э. БАУМАНА

А.Е. ДРЕВАЛЬ, С.Г. ВАСИЛЬЕВ, О.В. МАЛЬКОВ

РАСЧЕТ И КОНСТРУИРОВАНИЕ КРУГЛЫХ ПЛАШЕК

Учебное пособие

Москва

Издательство МГТУ им. Н.Э. Баумана

2007

Режущий инструмент является важным элементом технологического процесса изготовления деталей, так как обеспечивает достижение показателей производственного процесса: производительности труда, качества и себестоимости продукции и др.

Успешная работа режущего инструмента и его эксплуатационные показатели зависят от его конструкции, совершенства технологического процесса его изготовления, правильной эксплуатации.

В предлагаемой работе рассматриваются основные вопросы расчета и конструирования круглых плашек – резьбонарезного инструмента для нарезания наружной резьбы на деталях. Учебное пособие предназначено для студентов старших курсов, обучающихся по направлению «Конструкторско-технологическое обеспечение машиностроительных производств»

ОГЛАВЛЕНИЕ

1. Назначение (область применения) круглых плашек

3. Расчет и выбор конструктивных элементов

3.3. Направляющая часть плашек

3.5. Стружечные отверстия круглых плашек

3.6. Количество и ширина зубьев плашки

3.8. Элементы крепления и регулирования размера

4. Пример расчета круглой плашки

Список используемой литературы

1. Назначение (область применения) круглых плашек

Круглые плашки предназначаются для нарезания наружной резьбы, а также для калибрования резьбы, предварительно нарезанной другими методами, на деталях. Резьбонарезание плашками осуществляется машинным способом в основном на токарных станках, многошпиндельных токарных автоматах и полуавтоматах, револьверных станках и автоматах и на другом оборудовании, а также ручным способом при слесарных работах. Резьба нарезается за один проход с реверсированием, которое необходимо для свинчивания плашки с детали. Резьбонарезание плашками производится в диапазоне скоростей от 2 до 4 м/мин, поэтому данный процесс является малопроизводительным.

В технологическом процессе изготовления инструмента резьбовой профиль плашки может быть получен шлифованием или зачисткой и калиброванием маточным метчиком. В первом случае плашки могут быть изготовлены из быстрорежущих сталей, во втором случае из легированных сталей, обладающих низким короблением и остаточной пластичностью после термообработки.

Инструментальной промышленностью выпускаются типы круглых плашек, представленные в таблице 1.

Таблица 1

|

Тип плашек |

ГОСТ |

Назначение |

|

Круглые |

ГОСТ 9740-71 (в редакции 1997 г.) |

Для нарезания метрической резьбы М1…М68 по ГОСТ 24705-2004 (в редакции 2006 г.), 6 и 8-й степеней точности и трубной цилиндрической резьбы G1/16…G2¼ по ГОСТ 6357-81 (в редакции 1983 г.) классов точности А и Б. |

|

Круглые для конической резьбы |

ГОСТ 6228-80 (в редакции 1989 г.) |

Для нарезания конической дюймовой резьбы по ГОСТ 6111-52 (в редакции 1984 г.) и трубной конической резьбы ГОСТ 6211-81 (в редакции 1983 г.) |

|

Шестигранные |

ГОСТ Р 50561-93 (в редакции 1993 г.) |

Для нарезания метрической резьбы по ГОСТ 24705-2004 (в редакции 2006 г.), трубной цилиндрической резьбы по ГОСТ 6357-81 (в редакции 1983 г.), трубной конической резьбы по ГОСТ 6211-81 (в редакции 1983 г.). |

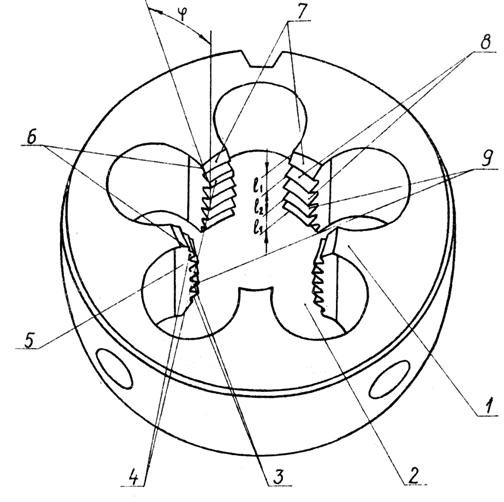

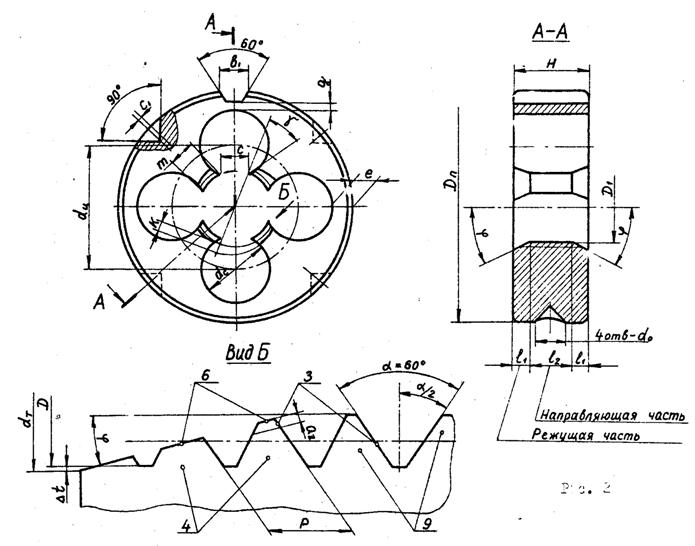

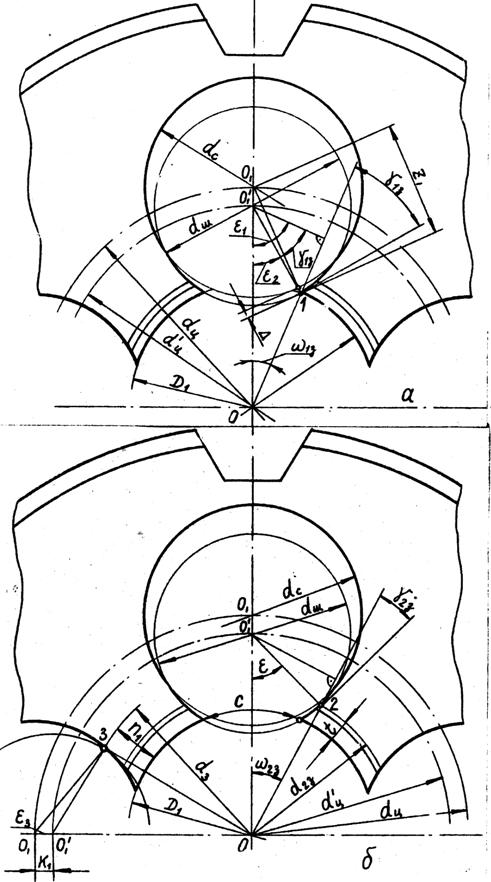

Круглая плашка - многолезвийный инструмент состоит из следующих основных конструктивных элементов, поверхностей, лезвий (рисунки 1 и 2):

- режущие зубья 1 образованы в результате пересечения внутренней резьбовой поверхности со стружечными канавками 2;

- передняя поверхность 5 цилиндрическая или плоская плавно сопряженная с поверхностью стружечного отверстия;

- главная задняя поверхность 7, очерченная семейством затыловочных кривых, в основном спиралью Архимеда;

- вспомогательные задние поверхности 8 представляют собой винтовые поверхности резьбовой нитки;

- режущие профили 4 – часть резьбовой нитки длиной l1, заточенной под углом j и затылованной - формируют профиль резьбы. Режущие профили 4 выполняются на двух торцах плашки, что позволяет использовать инструмент с любой стороны;

- направляющие профили 9 длиной l2 представляют собой часть резьбовой нитки, ограниченной стружечными канавками; служат для центрирования, направления и самоподачи плашки;

- главные лезвия 6 наклонены к оси плашки под углом j;

- вспомогательные режущие лезвия 3, образованные пересечением винтовой поверхности резьбовой нитки с передней поверхностью; они формируют резьбовой профиль детали и частично участвуют в резании в пределах толщины срезаемого слоя на режущих профилях.

При закреплении инструмента в плашкодержателе базирование плашки осуществляется по наружной цилиндрической поверхности и одной из торцевых поверхностей.

На наружной цилиндрической поверхности изготавливаются центровые отверстия. Некоторые центровые отверстия используются только для закрепления, в то время как остальные выполняют дополнительную функцию регулирования плашки на размер после разрезания перемычки толщиной g.

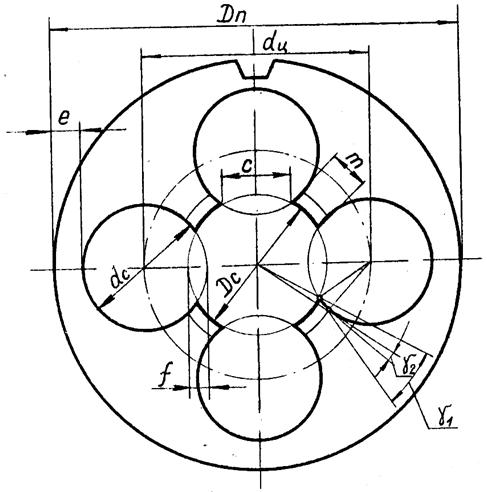

Основные конструктивные и геометрические элементы плашек, подлежащие расчету, представлены в таблице 2 и на рисунке 2.

Таблица 2

|

Обозначение элемента |

Наименование элемента |

|

Dп |

Наружный диаметр плашки |

|

l1 и j |

Длина и угол режущей части |

|

l2 |

Длина направляющей части |

|

H и l |

Толщина и длина рабочей части |

|

dс |

Диаметр стружечных отверстий |

|

dц |

Диаметр, определяющий положение стружечных отверстий |

|

z |

Число зубьев плашки (или число стружечных отверстий) |

|

g |

Передний угол в плоскости, перпендикулярной оси плашки |

|

m |

Ширина зуба плашки |

|

L или К |

Задний угол или величина затылования по задней поверхности |

|

d0 ,b1, g, c1 |

Элементы крепления и регулирования размеров плашки (d0 – диаметр зацентровки, b1- ширина прорези, g - толщина перемычки, С,- смещение центровых отверстий) |

3. Расчет и выбор конструктивных элементов

3.1. Наружный диаметр плашек Dп зависит от размера нарезаемой резьбы, диаметра стружечных отверстий dс и других конструктивных элементов плашек. С увеличением диаметра стружечных отверстий улучшаются условия отвода и размещения стружки, уменьшается опасность поломки зубьев. Одновременно увеличивается наружный диаметр плашки Dп. Это влечет за собой увеличение коробления резьбовых поверхностей плашки при термообработке, повышенный расход материалов как на изготовление плашек, так и плашкодержателей, патронов и т.д.

Исходной предпосылкой при назначении наружного диаметра Dп плашек является сокращение типоразмеров плашкодержателей, технологической оснастки для их изготовления. В таком случае один наружный диаметр плашки предназначается для нескольких размеров резьб.

Рекомендуемые значения наружных диаметров круглых плашек для различных размеров резьб согласно ГОСТ 9740-71 (в редакции 1997 г.) представлены в таблице 3.

Таблица 3

|

Диаметр нарезаемой резьбы d, мм |

1...2,5 |

3...6 |

7...9 |

10...11 |

12...14 |

16...20 |

22...26 |

27...36 |

39...42 |

45...55 |

55...60 |

> 62 |

|

Наружный диаметр плашки Dп, мм |

16 (12) |

20 (16) |

25 |

30 |

38 |

45 |

55 |

65 |

75 |

80 |

105 |

120 |

Примечание. Значения Dп, приведенные в скобках, используются в конструкциях неразрезанных плашек.

3.2. Режущая часть плашек формирует профиль резьбы по генераторной схеме. Каждый режущий профиль плашки срезает стружку определенного вида и сечения и одинаковой толщины аz. Толщина срезаемого слоя, как и при резьбонарезании метчиками, определяется зависимостью:

![]() ,

,

где Р - шаг нарезаемой резьбы.

Таким образом, угол режущей части плашки j при принятых шаге резьбы Р и количестве зубьев определяет толщину срезаемого слоя.

В целях сокращения номенклатуры нормализованного инструмента, выпускаемого централизованно, по ГОСТ 9740-71 (в редакции 1997 г.) установлено несколько значений угла j, так для резьб d > 2,5 мм принято значение угла j = 25°. По требованию потребителей допускается централизованный выпуск плашек с углами j, равными 30° и 45°; последнее значение предназначается для плашек, нарезающих резьбу до упора. Расчет показывает, что при указанных значениях угла j плашки работают с толщиной срезаемого слоя, близкой к толщине при однопроходном нарезании машинно-ручными метчиками. В то же время условия работы плашек более благоприятны, чем у метчиков. Это объясняется лучшим проникновением СОЖ в зону резания, отсутствием влияния длины резьбы на условия обработки. При указанных значениях угла j обеспечивается требуемый сбег резьбы на деталях.

Однако устанавливаемый стандартом угол j независимо от диаметров и шагов резьб, числа зубьев плашки, а также без учета физико-механических свойств обрабатываемого материала не всегда обеспечивает оптимальное протекание процесса резания. Возможны срывы резьбовой нитки, затруднено направление плашки при заходе на деталь. В тех случаях, когда сбег резьбы не лимитирован, при выборе значений угла j исходят из повышения стойкости и надежности направления плашки, что возможно при уменьшении угла j по сравнению со стандартным. Так, для резьб с шагом Р = 2...3 мм рекомендуется угол j = 20°, для резьб с шагом Р>3 мм угол режущей части принимается равным 15°. При обработке вязких и твердых материалов значения угла j принимаются от 20° до 15°.

Для обеспечения направления плашки при заходе на деталь

размер режущего конуса на торце плашки dТ

должен быть больше наружного диаметра d нарезаемой

резьбы на 2Dt =

0,1...0,3 мм, т.е ![]() .

.

Взаимосвязь длины режущей части l1 и угла j определяется зависимостью:

![]() ,

,

где D1 - внутренний диаметр резьбы плашки.

3.3. Направляющая часть плашек. Формирование резьбового профиля заканчивается при вступлении в работу первых профилей направляющей части, что можно назвать "калиброванием" резьбы. Остальные направляющие профили выполняют функции центрирования и подачи инструмента. Для выполнения этих функций достаточно иметь направляющую часть из трех-четырех ниток. Увеличение длины l2 приводит к возрастанию деформации зубьев плашки при термообработке, из-за чего искажаются параметры точности резьбы; одновременно ухудшаются условия отвода стружки. Нет необходимости увеличивать длину направляющей части плашки l2 для создания запаса на переточки, В отличие от метчиков плашки в основном перетачиваются по передним поверхностям и редко комбинированным способом по передней и задней поверхностям.

Исходя из условий термообработки и учитывая основной способ

переточки плашек, устанавливают длину направляющей части ![]() c последующим уточнением при назначении толщины плашки H .

c последующим уточнением при назначении толщины плашки H .

Длина рабочей части плашки определяется следующим образом:

![]()

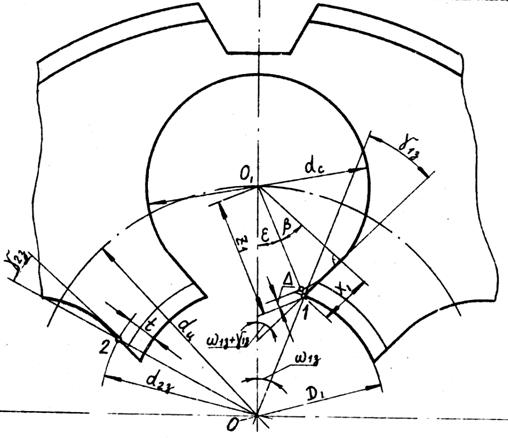

3.4. Толщина плашки H, как и наружный диаметр Dn , унифицирована с целью сокращения количества размеров заготовок для изготовления плашек, а также патронов и плашкодержателей.

Толщина плашки выбирается из условия размещения достаточного количества ниток на режущей и направляющей части. С этой точки зрения достаточно принять толщину плашки в шесть-девять ниток, что обычно выдерживается для резьб с крупным шагом. В этом случае длина рабочей части принимается равной ближайшему стандартному значению H , т. e.

![]()

Необхoдимая корректировка размера l проводится за счет изменения длины направляющей части l2 плашки.

Для резьб с мелкими шагами с учетом унификации размера

Н допускается увеличение длины рабочей части l до

девяти-четырнадцати ниток. При этом в зависимости от ближайшего значения

размера Н принимается или H = l

, или плашка изготавливается с выточкой глубиной ![]() (рисунок 3).

(рисунок 3).

3.5. Стружечные отверстия круглых плашек являются важным конструктивным элементом. Их конструкция, размеры dс, расположение центров dц и количество Z определяют ряд важных конструктивных элементов инструмента: передний угол g, ширину зуба m , размер e и др.

При определении количества стружечных отверстий Z размера dc и расположения их центров dц необходимо обеспечить (рисунок 4):

1) лучшее образование и отвод стружки, оптимальный передний угол g в пределах высоты профиля нарезаемой резьбы;

2) достаточное пространство для свободного размещения стружки;

3) достаточную прочность стенки плашки (размер е);

4) допустимое перекрытие f диаметра dс и внутреннего диаметра резьбы плашки D1 и оптимальное соотношение размеров ширины зуба m и просвета С;

5) универсальность технологической оснастки при изготовлении плашек одного диаметра с различными значениями шагов и с одинаковым количеством зубьев.

Сверление стружечных отверстий может производиться либо с сохранением перемычки между ними и резьбовым отверстием, либо без перемычки, когда отверстия пересекаются. Во втором случае сверление затруднено, так как из-за перекрытия отверстий возможно смещение оси сверла и его поломка, что не наблюдается при первом способе сверления. Однако второй способ является предпочтительным, ибо устраняется трудоемкая ручная операция распилки перемычки. Для удовлетворительного сверления во втором случае необходимо использовать кондуктор и строго выдерживать размер перекрытия окружностей dс и D1 в пределах f = (0,05.. .0,075) dс, в исключительных случаях можно допускать f = 0,1 dс.

Диаметр стружечного отверстия dс

желательно выбирать максимально допустимым, чтобы обеспечить лучшие условия

для размещения стружки. При принятом наружном диаметре плашки Dп диаметр стружечного отверстия dс

ограничен толщиной стенки е и перекрытием f.

Для обеспечения прочности плашки на основе практики их эксплуатации размер е

выбирают в пределах ![]() .

.

Из рисунка 4 можем записать:

![]() .

.

Откуда

![]() .

.

Положение центров стружечных отверстий определяется зависимостью:

![]() .

.

Расчет по приведенным зависимостям является приближенным, так как при сверлении стружечных отверстий стремятся принимать dс и dц одинаковыми для соседних размеров плашек. Это дает возможность уменьшить количество кондукторов для сверления и применять сверла с размерами нормального ряда. Рассчитанные значения dс и dц уточняются по ГОСТ 9740-71 (в редакции 1997 г.).

Дальнейшее формирование стружечного отверстия осуществляется, заточкой плашки по передней поверхности. Для плавного схода стружки на передней поверхности не должно быть уступов и резких переходов. При этом необходимо обеспечить требуемое значение переднего угла g в пределах площадки t =( 1,2... 1,5)H1, , где Н1 -высота резьбового профиля плашки.

Передний угол gN в сечении, перпендикулярном главному режущему лезвию, определяющий условия резания, связан с расчетным углом g зависимостью

![]() .

.

Рекомендуемые значения передних углов g в плоскости, перпендикулярной оси плашки, приведены в таблице 4.

Таблица 4

|

Обрабатываемый материал |

g° |

|

Сталь твердая, чугун, бронза |

10... 12 |

|

Сталь средней твердости , латунь , чугун ковки |

15... 20 |

|

Сталь мягкая, легкие сплавы |

20... 25 |

Разница между углами gN и g при употребляемых углах режущего конуса j составляет примерно 1...20 .

Из рисунка 4 видно, что передний угол g изменяется в пределах высоты резьбового профиля. На внутреннем диаметре резьбы он имеет большие значения, чем на наружном.

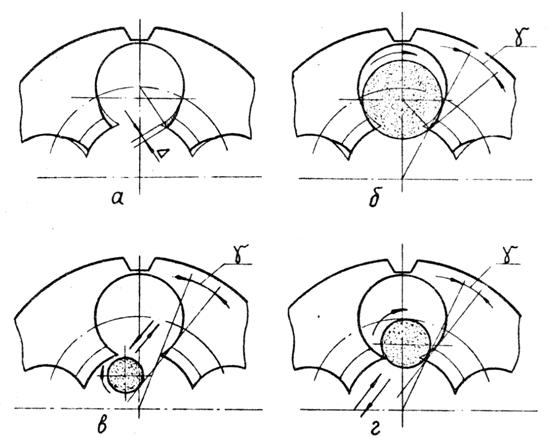

На рисунке 5а показан припуск,

который снимается при заточке, его значение в указанном направлении

принимается в зависимости от наружного диаметра резьбы плашки D равным ![]() .

.

Возможны два случая: передняя поверхность плашки криволинейная и прямолинейная. Предпочтительной является прямолинейная поверхность. Однако процесс заточки криволинейной поверхности плашки осуществляется проще и быстрее, чем прямолинейной. Диаметр шлифовального круга при заточке криволинейной поверхности значительно больше, чем при заточке прямолинейной, и обычно принимается на I мм меньше диаметра стружечного отверстия dс (рисунок 5б).

Заточка прямолинейной передней поверхности у плашки может производиться "на проход" (рисунок 5в) или "в упор" (рисунок 5г). Заточка "на проход" более проста, чем заточка "в упор", но в этом случае из-за опасности повреждения соседнего, зуба приходится работать шлифовальным кругом небольших размеров.

3.5.1.Криволинейная передняя поверхность. Затачивая криволинейную переднюю поверхность плашек при принятом значении припуска D, необходимо проверить соответствие полученных передних углов в пределах t табличным значениям g , определить просвет С (рисунок 6).

Задаваясь припуском на заточку D, измеренным вдоль радиуса стружечного отверстия, находим

расстояние ![]() . Из треугольника 0011

определяем угол w1З по формуле

. Из треугольника 0011

определяем угол w1З по формуле

![]()

Из треугольника 001' 1 , где 01', - положение центра шлифовального круга диаметром dш , находим угол e2 :

![]()

Зная эти соотношения, можем вычислить передний угол (полученный в результате заточки) в точке 1, лежащей на внутреннем диаметре резьбовой нитки, и сравнить его с выбранным по таблице 4:

![]()

Определим положение центра шлифовального круга dц’ из треугольника 00¢11 :

![]()

Площадка заточки по передней поверхности плашки - размер n1 (рисунок 6б):

![]() .

.

Из треугольника О1О1' З найдем величину eз по зависимости:

, где

, где ![]() .

.

Диаметр d3 вычислим из треугольника ОО13 по зависимости:

![]()

Все данные для определения размера n1 имеются, проверяем:

![]() , где

, где ![]() согласно

ГОСТ 9150-2002.

согласно

ГОСТ 9150-2002.

Проверяем значение переднего угла g2З, образованного в результате

заточки в точке 2, лежащей на расстоянии ![]() от внутреннего

диаметра резьбы (рисунок 6б),

от внутреннего

диаметра резьбы (рисунок 6б),

![]() .

.

Из треугольника О О1' 2 находим углы w23 и e :

![]() и

и ![]() .

.

Зная эти соотношения, определим в точке 2 передний угол:

![]()

и сравним с рекомендуемым значением g в таблице 4.

Просвет С, измеренный по дуге, определяется по зависимости:

![]() .

.

3.5.2. Прямолинейная передняя поверхность. Как и прежде, при принятом значении припуска D необходимо провести проверку значений передних углов в пределах площадки t и определить просвет С плашки (рисунок 7).

Расстояние 011 обозначим через ![]() .

Прямолинейный участок:

.

Прямолинейный участок:

![]()

Передний угол в точке 1:

![]() , где

, где ![]() ;

;  ;

; ![]() .

.

Передний угол в точке 2, отстоящей от внутреннего диаметра резьбы на расстоянии

![]() , связан с передним углом

в точке 1 зависимостью:

, связан с передним углом

в точке 1 зависимостью:

![]()

Для определения просвета С можно пользоваться зависимостью, приведенной в предыдущем случае.

Расчет плашки связан с установлением определенной комбинации параметров; оптимальный вариант иногда требует многократных пересчетов. Наибольшее отклонение допускается за счет уменьшения ширины зуба плашки m от значений, указанных ниже. Это позволяет изменять припуск D, снимаемый при заточке плашки, и положение оси шлифовального круга относительно оси стружечного отверстия.

3.6. Количество и ширина зубьев плашки. Ширина зуба плашки оказывает существенное влияние на ее работоспособность. С увеличением ширины зуба m (смотри рисунок 2) плашка лучше центрируется и направляется, улучшаются условия для самоподачи, увеличивается запас на переточки. С другой стороны, увеличиваются силы трения между витками нарезанной резьбы и направляющей частью плашки, а также погрешности резьбового профиля, уменьшается просвет С и, как следствие, повышается опасность защемления стружки. Практикой эксплуатации плашек установлено, что наибольшее количество поломок происходит из-за чрезмерной ширины зуба.

Ширина зуба m должна быть меньше просвета С, рекомендуется выдерживать соотношение m/C = 0,6. ..0,7 ; в редких случаях это соотношение может быть равным 0,8.

Из рисунка 2 можно вывести формулу для расчета количества зубьев плашки (стружечных отверстий):

![]() .

.

Зная соотношение между размерами m и С , эту формулу можно преобразовать к виду:

![]() ,

,

где определение величины С дано ранее. Полученные по формуле значения Z необходимо округлить до ближайшего целого.

Наиболее употребительное число стружечных отверстий Z для круглых плашек в зависимости от диаметра нарезаемой резьбы приведено в таблице 5.

. Таблица 5

|

Диаметр нарезаемой резьбы d, мм |

Количество зубьев Z |

|

|

Шаг нарезаемой резьбы |

||

|

крупный |

мелкий |

|

|

1...5 |

3 |

3 |

|

5,5... 18 |

4 |

4...5 |

|

20... 32 |

5 |

5...6 |

|

33 |

6 |

6...7 |

|

36...48 |

6 |

7...8 |

Зная количество стружечных отверстий Z, можно найти ширину зуба m по зависимости:

![]()

Из условий прочности практикой установлено, что минимальная ширина зуба

плашки должна быть не менее шага нарезаемой резьбы, остальная часть ширины

зуба идет на переточку (рисунок 8), т.е. ![]() ,

где Dm

= 0,25...0,6 мм -припуск, снимаемый при переточке;

,

где Dm

= 0,25...0,6 мм -припуск, снимаемый при переточке;

i - количество переточек , oориентировочно i = 4.. .10.

Приведенная зависимость используется для уточнения количества переточек плашки при выбранных значениях Z и m:

![]() .

.

3.7. Задний угол a плашки получается затылованием режущей части плашки. Значение заднего угла в плоскости, перпендикулярной оси плашки, должно находиться в пределах 6... 9°. Взаимосвязь между задним утлом a и значением затылования К определяется зависимостью

![]() ,

,

где K - радиальное падение задней поверхности зуба в пределах 1/z окружности наружного диаметра резьбы.

Затылование плашек технологически осуществляется в

осевом направлении. Взаимосвязь между осевой Кос и радиальной К

составляющими при затыловании определяется по формуле: ![]() .

.

Из-за технологических трудностей на плашках не делают затылование по профилю и обратной конусности. Это увеличивает трение на боковых поверхностях сопряженных резьбовых профилей нарезаемой резьбы и плашки, увеличивает опасность заедания, момент резания, но приводит к улучшению условий центрирования и направления инструмента.

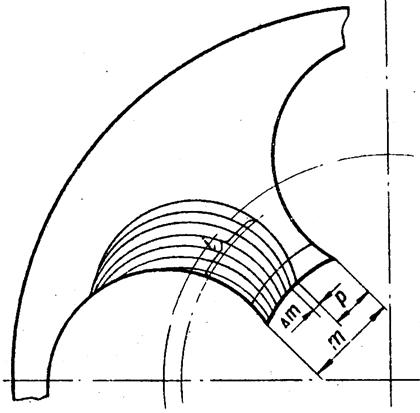

3.8.

Элементы крепления и регулирования размера. На

плашке (рисунок 2) изготовлен продольный паз шириной ![]() мм

с углом профиля 60° . По дну этого паза образуется перемычка g = 0,7... 2 мм. На наружной поверхности плашки

предусмотрены центровые отверстия с углом 90° и диаметром d0

= З...10мм. При наружном диаметре плашки Dп

до 20 мм изготавливают три (рисунок 9a), а при Dп >20 мм четыре центровых отверстия (рисунок 9б). В обоих случаях винты 4 и 5 служат только для

закрепления плашки; винты 1 и 3 - для закрепления и регулирования плашки на размер

после того, как у нее будет разрезана перемычка g;

винт 2 служит для регулирования плашки на размер.

мм

с углом профиля 60° . По дну этого паза образуется перемычка g = 0,7... 2 мм. На наружной поверхности плашки

предусмотрены центровые отверстия с углом 90° и диаметром d0

= З...10мм. При наружном диаметре плашки Dп

до 20 мм изготавливают три (рисунок 9a), а при Dп >20 мм четыре центровых отверстия (рисунок 9б). В обоих случаях винты 4 и 5 служат только для

закрепления плашки; винты 1 и 3 - для закрепления и регулирования плашки на размер

после того, как у нее будет разрезана перемычка g;

винт 2 служит для регулирования плашки на размер.

Когда в результате эксплуатации будут изношены элементы резьбового профиля инструмента и перестанет обеспечиваться точность нарезаемой резьбы, перемычку плашки разрезают узким шлифовальным кругом и производят регулировку ее размеров при установке в плашкодержателе .

Регулировка на размер осуществляется винтами 1,2,3. При этом винты 1 и 3 сжимают плашку, а винт 2 предназначен для ее разжима. Оси центровых отверстий, в которые входят винты I и 3, смещены на расстояние С1 = 0,5...2,5 мм относительно центра плашки в сторону, противоположную от продольного паза. Винты 1 и 3 упираются в боковую поверхность центровых отверстий своей конической частью, этим обеспечивается легкость сжатия плашки.

Настройка разрезанной плашки на размер осуществляется с помощью контрольной резьбовой шпильки следующим образом: на контрольную резьбовую шпильку (калибр) навинчивают плашку и, попеременно вращая винты 1,3 и винт 2, добиваются плотного (без качки) прилегания плашки к резьбовой поверхности. Далее проводится пробная нарезка резьбы, размеры которой подлежат контролю.

Оси центровых отверстий располагаются симметрично относительно торцов плашки. Прижим торца плашки к дну плашкодержателя осуществляется за счет смещения осей винтов до 1 мм в сторону дна (рисунок 9в).

Приведенные интервалы значений d0, b1, g, c1 необходимо уточнять для каждого конкретного размера наружного диаметра плашек, исходя из конструктивных соображений и рекомендаций ГОСТ 9740-71 (в редакции 1997 г.).

3.9. Размеры резьбы. Проверка элементов резьбового профиля плашки затруднена. Как правило, размеры резьбы плашек контролируются косвенным образом - по размерам резьбы, предварительно нарезанной на образце испытуемой плашкой. При этом испытании плашка закрепляется таким образом, чтобы предотвратить искажения элементов профиля нарезаемой резьбы из-за погрешности взаимной установки детали и инструмента. Обычно это может быть достигнуто использованием плавающего плашкодержателя.

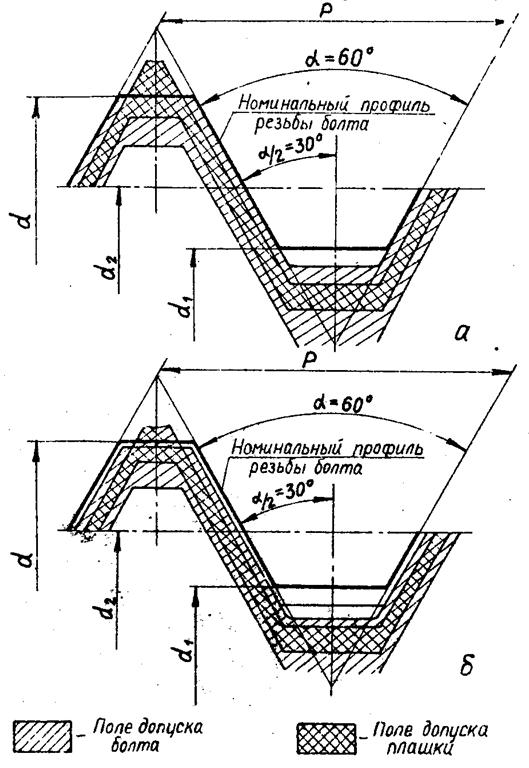

Плашки предназначаются для нарезания резьбы с посадками скольжения и зазорами. Согласно ГОСТ 17587-72 (в редакции 1974 г.) плашки для посадок скольжения должны изготавливаться с полями допусков 6h, 8h6h, 8h и для посадок с зазорами - 6g, 6e, 6d.

При назначении предельных отклонений плашки исходят из перечисленных ниже положений.

На наружный диаметр:

1) верхнее отклонение наружного диаметра плашки не ограничивается, так как оно не может переходить за пределы вершин треугольника теоретического профиля;

2) нижнее отклонение выбирается так, чтобы наружный диаметр плашки не участвовал в резании; допустима лишь зачистка заусенцев; нижнее отклонение может быть ниже номинала, так как диаметр заготовки болта всегда берется меньше номинала из-за выпучивания материала при нарезании резьбы, что исключает работу плашки наружным диаметром.

На средний диаметр:

1) из-за износа плашки необходимо предусмотреть запас на износ по среднему диаметру; чем больше опущено верхнее отклонение плашки, тем больше этот запас;

2) из-за деформации зубьев и погрешностей установки при резьбонарезании плашка дает заниженную резьбу; чем выше расположено нижнее отклонение плашки, тем больше гарантировано соблюдение предельных отклонений на резьбу болта.

На внутренний диаметр:

1) нижнее отклонение ограничивается прочностью вершины резьбового профиля плашки;

2) верхнее отклонение выбирается так, чтобы обеспечить необходимый зазор по внутреннему диаметру резьбовой пары винт-гайка, т.е. обеспечить свинчиваемость.

Предельные отклонения плашек отсчитываются от номинального профиля болта и приведены на рисунке 10а с основным отклонением h и на рисунке 10б с основными отклонениями g, e, d. Предельные отклонения на половину угла профиля a/2 зависимости от шага резьбы приведены в таблице 6.

Предельные отклонения по шагу, отнесенные к длине 25 мм, зависят от шага резьбы. Если шаг резьбы до 0,45 мм, значение этой величины равно ± 8 мкм; для всех остальных шагов отклонение по шагу составляет ± 10 мкм.

Таблица 6

|

Шаг резьбы Р, мм

|

0,2; 0,25

|

0,3; 0,35

|

0,4; 0,45

|

0,5 |

0,6; 0,7;0,75

|

08; 1

|

1,25; 1,5

|

1,75… 3,5

|

4... 6 |

|

Предельное отклонение половины угла профиля, мин |

55 |

50 |

45 |

40 |

35 |

30 |

25 |

20 |

15 |

Численные значения предельных отклонений на элементы резьбового профиля плашек приведены в ГОСТ 17587-72 (в редакции 1974 г.). Они являются исходными для назначения допусков на маточные и плашечные метчики, которые образуют профиль резьбы круглых плашек.

3.10. Технические требования. Рассмотрим технические требования, которые должны быть установлены на стадии расчета и конструирования круглых плашек согласно ГОСТ 9740 –71 (в редакции 1997 г.). Ввиду того, что прошлифовать резьбовой профиль плашек после термической обработки сложно, их в основном изготавливают из легированных сталей ХГСВ и 9ХС по ГОСТ 5950-2000. Эти стали имеют более низкую температуру закалки, чем быстрорежущие стали, поэтому не происходит оплавление резьбовых профилей и режущих лезвий, При закалке этих сталей меньше коробление, чем у других инструментальных сталей. При изготовлении плашек из быстрорежущих сталей необходима доводка резьбового профиля специальными калибрами притирами.

Твердость зубьев у режущих кромок для плашек из легированных сталей должна быть НRC59...63, из быстрорежущих сталей - НRC 61...64.

Шероховатость основных поверхностей плашек:

а) поверхности профиля резьбы: доведенного - Rz 6,3; недоведенного - Rz 12,5;

б) поверхности зубьев передних и задних - Rz 6,3;

Указанная шероховатость выдерживается на передней поверхности в радиальном направлении на расстоянии не менее 1,5 высоты резьбового профиля;

в) наружных цилиндрических поверхностей и опорных торцев - Rа 1,6.

Предельные отклонения размеров плашек должны быть:

а) наружного диаметра Dп по f10, d11;

б) толщины плашки Н по js12, js14;

в) угла режущей части j ± 2°30¢¢;

г) предельные отклонения резьбы плашек оговорены выше.

Радиальное биение наружной цилиндрической поверхности неразрезанных плашек относительно оси резьбы и торцевое биение в точке, наиболее удаленной от оси, проверяются на резьбовой конической оправке. Предельные значения обоих биений приведены в таблице 7.

Таблица 7

|

Номинальный диаметр резьбы d , мм

|

до 30 |

30... 45 |

45... 55 |

свыше 55 |

|

Радиальное и торцевое биение, мм

|

0,05 |

0,06 |

0,07 |

0,1 |

Смещение осей гнезд под зажимные и регулировочные винты по отношению к плоскости, перпендикулярной оси плашки и проходящей на расстоянии половины толщины Н/2 от торца, не должно превышать: для плашек толщиной Н до 18 мм - 0,2 мм, толщиной Н>18 мм - 0,8 мм.

Указания на чертеже о маркировании плашки выполняются согласно ГОСТ 2.314-80. В них входят:

а) содержание маркировки;

б) место нанесения;

в) способ нанесения (при необходимости);

г) размер шрифта (при необходимости);

В содержание маркировки входят: товарный знак, наименование предприятия-изготовителя (Т) ; обозначение изделия но основному конструкторскому документу; если плашка стандартная, цифровое обозначение в соответствии с номером в ГОСТе: марка материала (М), если плашка изготавливается из стали ХВГС или 9ХС, материал не указывается; технические данные (X) - обозначения размера резьбы и поле допуска нарезаемой метрической резьбы; знаки направления вращения (З) - буква "LН" для плашек с левой резьбой. Ряд дополнительных технических требований представлены в ГОСТ 9740-71 (в редакции 1997 г.).

Место нанесения маркировки обычно выбирается на торце и на изображении плашки отмечается точкой, соединенной выносной линией со знаком маркирования - окружностью диаметром 10...15 мм. Внутри знака указывается номер соответствующего пункта технических требований, в котором приведены указания о маркировании.

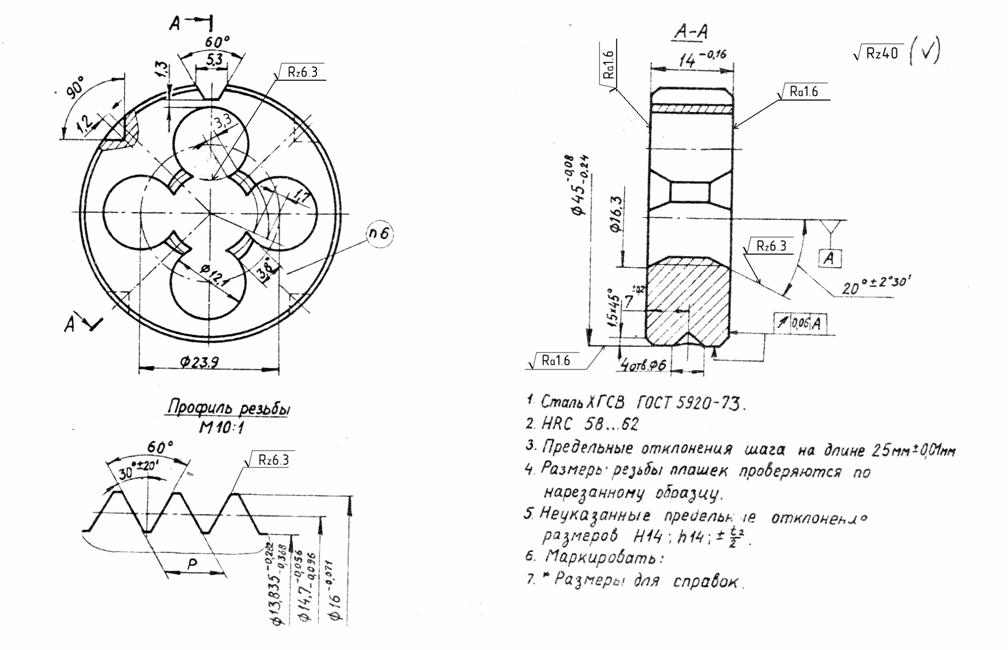

4. Пример расчета круглой плашки.

Проведем расчет круглой плашки размером М16-6h с шагом Р равным 2 мм для нарезания резьбы на детали из стали 45 твердостью НВ = 190. Сбег резьбы не лимитирован. Номинальные значения размеров резьбового профиля плашки и детали согласно ГОСТ 24705-2004 (в редакции 2006 г.): d = D =16 мм, d2 = D2 = 14,701 мм; d1 = D1 = 13,835 мм.

Последовательность расчета соответствует нумерации пунктов данного раздела пособия.

1. Наружный диаметр плашки выбираем из таблицы №3: D = 45 мм;

2. Режущая часть. Так как сбег резьбы не лимитирован, из соображений повышения стойкости инструмента и надежности направления принимаем угол режущей части j = 200.

Диаметр режущего конуса на торце плашки:

dт = d + Dt =16 + 2×0,12 = 16,24 мм;

Длина режущей части: ![]() .

.

3. Направляющая часть плашки с учетом точности нарезаемой резьбы принимается короткой:

l2 = 4P = 8 мм;

4. Толщина плашки выбирается с учетом унификации этого размера по ГОСТ 9740-71 (в редакции 1997 г.).

Н = 14 мм. Сравниваем ее с длиной рабочей части:

l = 2l1+ l2 = 6,5 + 8 = 14,5 мм.

Корректируем размер l2, принимаем его равным 7,5 мм. В этом случае длина направляющей части больше трех ниток, что обеспечивает надежное центрирование и направление инструмента, поэтому l2 = 7,5 мм является приемлемой.

5. Стружечные отверстия. Определим толщину стенки плашки е, т.е. расстояние между наружной поверхностью и поверхностью стружечного отверстия (рисунок 4):

![]() .

.

Диаметр стружечного отверстия:

![]()

Положение центров стружечных отверстий:

![]()

Уточняем полученные размеры по приведенным в ГОСТ 9740-71 (в редакции 1997 г.), отмечаем примерное совпадение. С учетом требований унификации технологической оснастки для изготовления плашек принимаем:

dс = 12,1 мм; dц = 23,9 мм.

Принимаем форму заточки передней поверхности криволинейной как более технологичную. Устанавливаем припуск, снимаемый при заточке:

D = 0,03D = 0,03× 16 = 0,48 мм, и диаметр шлифовального круга, которым производится заточка: dш = dс – 1 = 12,1 -1 = 11,1 мм.

Назначаем передний угол g = 200 с учетом твердости обрабатываемого материала НВ = 190 по таблице 4.

Проведем проверку передних углов, полученных в результате заточки в пределах

t = (1,2 … 1,5) Н1, где Н1 – высота резьбового профиля плашки. Предварительно вычислим значения вспомогательных величин в соответствии с рисунком 6:

![]()

![]() ;

; ![]()

![]()

![]()

![]()

![]()

![]()

Определяем площадку заточки:

![]()

Сравниваем ее с величиной t равной, t=(1,2…1,5)Н1, получаем:

n1 = 3,33 > t = (1,2 ÷ 1,5). 0,541P = 1,3…1,62 мм.

Следовательно, мы имеем достаточную площадку заточки передней поверхности.

Передний угол в точке, расположенной на внутреннем диаметре резьбового профиля,

g1з = 900 - w1з - e2 = 900 – 26027¢ - 33042¢ = 290 51¢.

Проверяем значение переднего угла в точке 2, расположенной на расстоянии

t = (1,2…1,5) Н1 от внутреннего диаметра резьбы плашки:

![]()

![]()

![]()

![]()

Полученные значения переднего угла заточки g2З в точке 2 удовлетворяют табличному значению.

Определяем просвет С, полученный в результате заточки плашки по передней поверхности:

![]()

6. Количество зубьев и ширина зуба плашки; расчет допустимого числа переточек по передней поверхности:

Количество зубьев плашки:

![]()

Принимаем количество зубьев плашки равным 4.

Ширина зуба плашки:

![]()

В приложении к ГОСТ 9740-71 (в редакции 1997 г.) ширина зуба задана по хорде окружности внутреннего диаметра резьбы. В приведенном расчете m и С измеряются по дуге этой окружности. Сравнение полученных значений m и значений, приведенных в стандарте. Может быть произведено с помощью известных геометрических зависимостей. Вычисления показывают достаточно близкое совпадение рассчитанного значения m со стандартным.

Число переточек при Dm = 0,3 мм:

![]()

Принимаем количество переточек равным 8.

7. Задний угол a = 80 (см. п. 3.7)

Определим величину радиального падения задней поверхности зуба, которая необходима для настройки затыловочного станка:

![]()

Пример оформления рабочего чертежа плашки для нарезания резьбы М16-6g приведен на рисунке 11.

Список используемой литературы

1. Древаль А.Е. Расчет и конструирование круглых плашек и резьбонарезных головок. Учебное пособие. – М.: Издание МВТУ им. Н.Э.Баумана, 1982.

2. Семенченко И.И., Матюшин В.М., Сахаров Г.Н. Проектирование металлорежущих инструментов. – М.: Машгиз, 1962.

3. Карцев С.П. Инструмент для изготовления резьбы. – М.:Машгиз, 1955.

Рис.1

![]()

Рис. 2

Рис.3

Рис.4

Рис. 5

Рис. 6

Рис. 7

Рис. 8

![]()

Рис. 9

Рис. 10