3.ИССЛЕДОВАНИЕ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ СБОРКИ.

Объектами исследования а КНИР, посвященных проблемам сборки , обычно являются : технологический процесс сборки изделий , отдельной сборочной единицы или соединения ; технологическая операция или технологический метод.

Существует два основных направления исследований процессов сборки:

1. Исследование технологических процессов (методов), обеспечивающих качество сборки .

2. Исследования , связанные с автоматизацией процессов сборки.

При выполнении КНИР по первому направлению в задании обычно указывается вид соединения (резьбовое .цилиндрическое с натягом , с зазором и т.п.), а также 2-3 конкретные сборочные единицы ,включающие выбранные соединения.

Пример №1 . “Технологическое обеспечение повышения прочности прессового соединения в 1.5 – 2 раза ”. Сборочными единицами , на примере которых рассматривается прессовое соединение ,могут быть : клапанная группа (запрессовка втулки направляющей клапана ) или коробка передач автомобиля (напрессовка подшипника на вал ).

Объект исследования – технологический процесс образования прессового соединения.

Целью исследования является обеспечение качества (прочности) прессового соединения при максимальной производительности.

Пример №2 . “Исследование методов увеличения стабильности силы затяжки шпилечного соединения на примере крепления головки блока цилиндров автомобиля ”.

Объект исследования – технологический методы образования (затяжки)шпилечного соединения.

Целью исследования является обеспечение качества (стабильности силы затяжки ) шпилечного соединения .

Пример №3 . “Исследование влияния деформаций деталей на качество сборки узлов с применением компенсаторов ”.

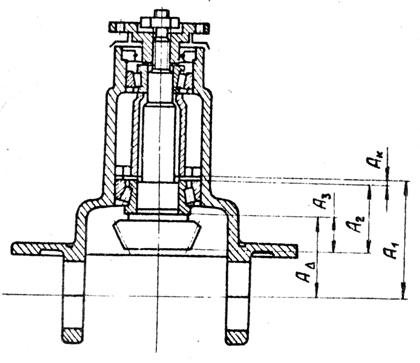

Характерным примером узлов ,

заданная точность выходных параметров которых достигается с помощью

компенсаторов ,являются ведущие мосты автомобилей ,например автомобиля

“Москвич” (рис.1).Особенностями их конструкции являются жесткие допуски на

положение ведущей шестерни ![]()

![]() ; в рассматриваемом примере

; в рассматриваемом примере ![]() .В массовом

производстве требуемая точность достигается подбором компенсатора АК . Размер

компенсатора определяется по результатам измерения звеньев , образующих

размерную цепь. В нее

составляющим звеном входит монтажная высота конического подшипника (рис.1) ,

например подшипника 7606У1Ш. Конические подшипники обладают свойством

существенно изменять монтажные размеры по высоте в зависимости от осевой

нагрузки и условий ее приложения .Следовательно , разброс усилия затяжки

данного соединения приведет к изменению

.В массовом

производстве требуемая точность достигается подбором компенсатора АК . Размер

компенсатора определяется по результатам измерения звеньев , образующих

размерную цепь. В нее

составляющим звеном входит монтажная высота конического подшипника (рис.1) ,

например подшипника 7606У1Ш. Конические подшипники обладают свойством

существенно изменять монтажные размеры по высоте в зависимости от осевой

нагрузки и условий ее приложения .Следовательно , разброс усилия затяжки

данного соединения приведет к изменению ![]() . Осевые деформации остальных деталей не

учитываются.

. Осевые деформации остальных деталей не

учитываются.

Объектом исследования является технологический процесс сборки узла.

Рис 1. Установка

шестерни в редукторе ведущего моста и размерная цепь на

регулировку монтажного расстояния шестерни

Цель исследования – обеспечение качества сборки узла (минимальной погрешности монтажного размера по высоте конического подшипника ) . Отметим , что достижение поставленной цели может рассматриваться в условиях ручной или автоматической сборки .

Анализ литературы [11] показывает ,что :

- наружные кольца подшипников монтируются в картер с натягом 0.02 -0.05 мм;

- происходит деформация как корпуса , так и кольца подшипника ;

- существует методика расчета радиальной деформации кольца подшипник при запрессовке;

- при изменении монтажной высоты подшипника на качество сборки влияют условия самой сборки узла , например проворачивание вала в процессе затяжки;

- осевая сила при работе подшипников может достигать величины 8000 Н.

- приложение радиальной нагрузки не оказывает существенного влияния на работу подшипника.

В соответствии с анализом сформулированы следующие задачи исследования :

а) определить значения радиальных деформаций кольца подшипника и соответствующие изменения монтажной высоты подшипника;

б) Определить суммарное изменение монтажной высоты подшипника;

в) экспериментально получить зависимость изменения монтажной высоты подшипника от силы затяжки без вращения и с вращением подшипника;

г) разработать методику расчета необходимой точности силы затяжки обеспечивающей качество сборки таких подшипников ;

Отметим ,что задачи исследования , поставленные в примере №3 , являются конкретизацией общих задач исследования , которые можно сформулировать практически для всех КНИР данного направления :

а) выделить параметры (точность изготовления собираемых деталей , точность деталей сборочного устройства , режимы процесса и т.д.), оказывающие доминирующее влияние на качество сборки;

б) исследовать влияние выделенных параметров на качество сборки;

в) определить оптимальное значение параметров процесса сборки данного соединения.

Аналогичные задачи возникают , если целью исследования является обеспечение производительности сборки.

Выделяют следующие группы КНИР , выполняемых по второму направлению:

1. Исследования процесса автоматической ориентации и сопряжения деталей.

2. Исследование процессов автоматической сборки узла или изделия в комплекте .

3. Исследование процессов сборки , реализованных на действующем в конкретных производственных условиях автоматическом сборочном оборудовании.

Приведем характерные примеры тем КНИР соответственно для каждой из выделенных групп исследований .

Пример №4. “Исследование процессов ориентации деталей быстропереналаживаемыми автоматическими устройствами”.

Объект исследования – процесс ориентации деталей как составная часть технологического процесса сборки.

Цель исследования- обеспечение максимальной производительности автоматической ориентации деталей при сборке.

Пример №5. “Технологическое обеспечение повышения производительности автоматической сборки шлицевого соединения”.

Объект исследования – технологический процесс автоматизированной сборки шлицевого соединения.

Цель исследования- обеспечение максимальной производительности автоматической сборки шлицевых соединений.

Пример №6. “Исследование путей повышения производительности автомата сборки коленчатого вала”.

Объект исследования – технологический процесс автоматизированной сборки коленчатого вала.

Цель исследования- обеспечение максимальной производительности автоматизированной сборки.

Задачи исследования для КНИР первых групп (примеры №4,5) практически совпадают с задачами исследования для КНИР первого направления (см.выше).

В КНИР, связанных с исследованием действующего автоматизированного сборочного оборудования (пример №6) , обычно ставятся такие задачи :

а) выявить потери производительности оборудования, определить их структуру и баланс;

б) определить виды отказов оборудования и установить их причину;

в) дать рекомендации с целью повышения производительности оборудования.

Методика проведения и обработка результатов исследований технологических процессов сборки имеют ряд особенностей , обусловленных спецификой исследуемых объектов.

В теоретической части обычно приводится анализ процесса сборки или ориентации с применением методов аналитической геометрии дифференциального исчисления , теоретической механики и т.д.

Анализ процесса начинают с изучения объектов исследования по литературным источникам [12,13,14] и др.

В результате изучения устанавливают :

а) существующие способы сборки выбранного соединения , их физическую сущность, преимущества и недостатки ;

б) параметры ,оказывающие влияние на процесс сборки , диапазоны их изменения;

в) механизмы, обеспечивающие сборку по каждому из способов;

г) методы расчета параметров процесса сборки и ожидаемого качества соединения.

Из существующих способов сборки выбирают один или комбинацию способов , позволяющих максимально приблизиться к поставленной цели исследования.

При исследовании процессов автоматической ориентации для каждой детали рассматривают несколько механизмов , а для каждого механизма – две или более схем ориентации. Сравнение вариантов позволяет оптимизировать параметры процесса ориентации .

Погрешность положения сопрягаемых деталей может быть определена аналитическим путем расчета размерной цепи “базовая деталь – приспособление – исполнительный механизм – присоединяемая деталь ”.

Взаимное влияние параметров процессов сборки и ориентации может быть определено на основе полученных в результате анализа уравнений ,описывающих процесс. Изучение процесса в этом случае может быть проведено на компьютере с использованием имеющихся на кафедре программ , позволяющих получить численное решение уравнений движения сопрягаемых деталей.

Разработка методики экспериментальной части КНИР должно предшествовать определение показателя , оценивающего процесс сборки , и вида функции , устанавливающей его зависимость от параметров процесса.

Экспериментальная часть КНИР по процессам сборки в основном проводится на лабораторных установках. Отладку установки выполняет студент. Он же изготавливает часть необходимых деталей и образцы для исследования.