ЗАДАНИЕ № 3

ПРОЕКТИРОВАНИЕ И ИССЛЕДОВАНИЕ МЕХАНИЗМОВ ПОПЕРЕЧНО-СТРОГАЛЬНОГО СТАНКА С КАЧАЮЩЕЙСЯ КУЛИСОЙ

Краткое

описание работы механизмов станка

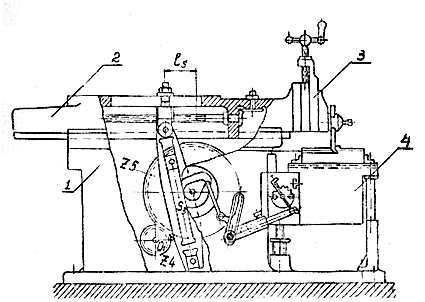

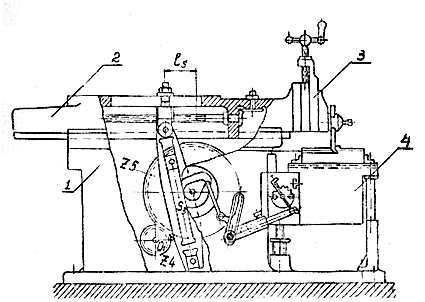

Поперечно-строгальный станок предназначен для строгания поверхностей. Станок имеет следующие основные узлы: станина 1, ползун 2 с резцовой головкой 3, стол 4 (рис. 3—1). Привод состоит из зубчатой передачи z4, z5, планетарного редуктора 6 и электродвигателя 7 (рис. 3—2 а).

Рис. 3—1.

Общий вид поперечно-строгального станка с

качающейся кулисой.

Рис. 3—2. a) Схема кривошипно-кулисного и кулачкового механизмов. б) Диаграмма сил сопротивления.

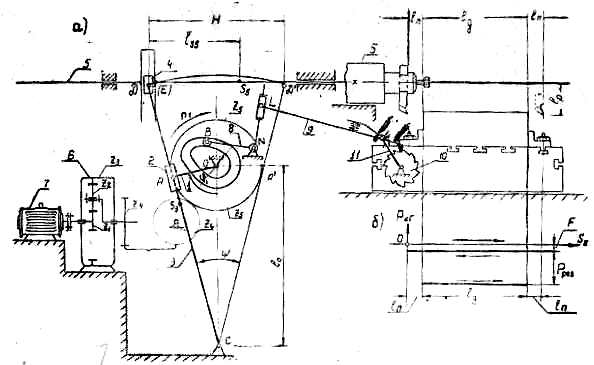

Рис. 3—3. Законы изменения ускорений толкателя кулачкового механизма.

а) для вариантов А, Б; б) для вариантов В, Г, Д

a1/a2=a4/a3=n если jпод=jоп , то а1=а4,

jпод=!jоп , то а1=!а4

Поворот толкателя 8

осуществляется от дискового кулачка, который выполнен в виде паза в теле

зубчатого колеса z5.

Регулирование подачи стола

производится путем изменения длины рычага LN, что позволяет изменять

количество зубьев,

захватываемых собачкой, и,

следовательно, обеспечивает поворот ходового винта на требуемый угол.

При проектировании кулачкового

механизма необходимо

обеспечить заданный закон

движении толкателя

(рис. 3-3) и

осуществить подачу

резца во время заднего перебега (о конце

холостого и в начале рабочего ходов) в

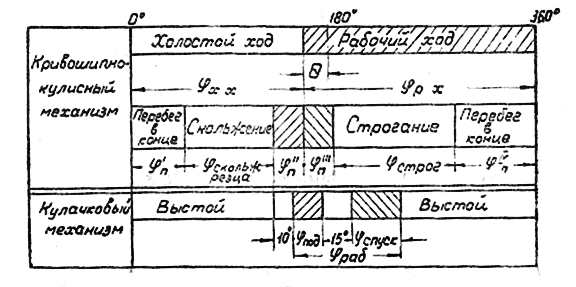

соответствии с циклограммой, приведенной на рис.

3—4.

Рис. 3-4. Циклограмма работы механизмом строгального станка.

При проектировании и исследовании

механизмов привода и подачи станка считать известными

параметры, приведенные в табл. 3—1.

Объем и содержание курсового проекта

Лист 1. Проектирование

кривошипно-кулисного механизма

и определение закона его движения

1. Определение основных

размеров звеньев механизма по заданным условиям. Ось ползуна 5

проводить через середину стрелы

прогиба дуги, стягивающей крайние

положения точки D кулисы CD.

2. Определение необходимого момента

инерции маховых масс, обеспечивающих

вращение кривошипа с заданным

коэффициентом неравномерности при

установившемся режиме работы.

Определение момента инерции

дополнительной маховой массы (маховика),

установленной на валу кривошипа.

3. Построение диаграммы

изменения угловой скорости кривошипа за время одного цикла (оборота)

установившегося режима работы

механизма.

Основные результаты расчета привести в табл. 1—1 (Приложение 1).

Примечание: Веса и моменты

инерции звеньев механизма даны ориентировочно.

Массой звеньев 2

и 4

пренебречь.

Лист 2. Силовой расчет кривошипно-кулисного механизма.

1. Определение углового ускорения звена приведения по уравнению движения в дифференциальной форме (на основании исследования, выполненного на листе 1 проекта) в положении механизма, соответствующем заданному углу j1. Определение линейных ускорений центров тяжести и угловых ускорений звеньев.2. Построение картины силового нагружения механизма.

3. Определение сил в кинематических парах механизма.

4. Оценка точности расчетов, выполненных на листах 1 и 2 проекта, по уравнению моментов или уравнению сил для ведущего или ведомого звена механизма.

Основные результаты расчета привести в табл 1—2 (Приложение 1).

Лист 3. Проектирование кулачкового механизма поперечной подачи стола.

1. Определение угла jpaб рабочего профиля кулачка и его составляющих (jпод, jвыст, jоп) с учетом циклограммы работы механизмов строгального станка (рис. 3—4).2. Построение кинематических диаграмм

движения толкателя

(ускорения, скорости и перемещения) с

учетом заданного

характера изменения ускорении толкателя

(рис. 3—3).

3. Определение основных размеров

кулачкового механизма наименьших габаритов с учетом

максимально допустимого угла давления aдоп.

4. Построение профиля кулачка (центрового

и конструктивного).

5. Построение диаграммы изменения угла

давления в функции угла поворота кулачка.

Основные результаты расчета привести в табл. 1—3 (Приложение I).

Лист 4. Проектирование зубчатой передачи и

планетарного редуктора

2. Построение схемы станочного зацепления при нарезании колеса с меньшим числом зубьев и профилирование зуба (включая галтель) методом огибания.

3. Вычерчивание схемы зацепления колес с указанием основных размеров и элементов колес и передачи.

4. Проектирование планетарного редуктора

(рис. 3—2) (подбор чисел зубьев) по заданному

передаточному отношению редуктора и числу сателлитов.

Допустимое отклонение iред±5%. Колеса

планетарного редуктора нулевые; модуль

колес принять

равным единице.

5. Определение передаточного отношения, линейных скоростей и чисел оборотов звеньев спроектированного редуктора графическим способом.

Основные результаты расчета привести в табл. 1—4 (Приложение I).

Исходные данные Таблица 3-1.

| № ц/п |

Наименование параметра | Обозначение | Единица СИ | Численные значения для вариантов | ||||

|---|---|---|---|---|---|---|---|---|

| А |

|

|

|

| ||||

| 1 | Максимальная длина хода ползуна | Н | м | 0,4 | 0,45 | 0,5 | 0,4 | 0,45 |

| 2 | Длина перебега резца в долях от хода Н | lп | м | 0,05H | 0,06H | 0,05H | 0,05H | 0,05H |

| 3 | Число оборотов кривошипа | n1 | об/с | 1,36 | 1,01 | 1,11 | 1,14 | 1,10 |

| 4 | Число оборотов электродвигателя | n2 | об/с | 23,54 | 15,86 | 23,54 | 23,76 | 23,54 |

| 5 | Коэффициент изменения скорости ползуна | Kv | ---- | 1,48 | 1,5 | 1,6 | 1,45 | 1,5 |

| 6 | Межосевое расстояние между опорами кривошипа и кулисы | lOC | м | 0,3 | 0,38 | 0,36 | 0,35 | 0,34 |

| 7 | Сила резания | Pрез | Н | 2000 | 1800 | 1700 | 2000 | 1900 |

| 8 | Сила трения между ползуном и направляющими | F | Н | 200 | 180 | 170 | 200 | 190 |

| 9 | Вес ползуна | G5 | Н | 700 | 720 | 650 | 760 | 680 |

| 10 | Вес кулисы | G3 | Н | 260 | 200 | 200 | 220 | 190 |

| 11 | Момент инерции кулисы относительно оси, проходящей через её центр тяжести | I3S | кг·м2 | 2,5 | 1,1 | 1,1 | 1,3 | 0,9 |

| 12 | Отношение расстояния от точки С до центра тяжести кулисы к длине кулисы | CS2/CD | ---- | 0,5 | 0,5 | 0,5 | 0,5 | 0,5 |

| 13 | Координата центра тяжести ползуна | lS5 | м | 0,14 | 0,152 | 0,164 | 0,186 | 0,19 |

| 14 | Вылет резца | lр | м | 0,10 | 0,08 | 0,095 | 0,08 | 0,10 |

| 15 | Коэффициент неравномерности вращения кривошипа | d | ---- | 1/25 | 1/20 | 1/20 | 1/25 | 1/20 |

| 16 | Маховой момент ротора электродвигателя | mDд2 | кг·м2 | 0,19 | 0,42 | 0,35 | 0,3 | 0,25 |

| 17 | Маховой момент зубчатых механизмов, приведенный к валу электродвигателя | mD2 | кг·м2 | 0,35 | 0,65 | 0,65 | 0,55 | 0,5 |

| 18 | Угловая координата для силового расчета (рис. 3-2а) | j1 | рад | 2,1 | 2,62 | 3,67 | 3,81 | 3,67 |

| 19 | Максимальный подъем толкателя | h | м | 0,047 | 0,39 | 0,045 | 0,035 | 0,030 |

| 20 | Длина толкателя | lBN | м | 0,035 | 0,12 | 0,15 | 0,14 | 0,13 |

| 21 | Максимально допустимый угол давления толкателя | q | рад | 0,61 | 0,58 | 0,61 | 0,58 | 0,61 |

| 22 | Соотношения между величинами ускорений толкателя | n=a1/a2 | ---- | 2,5 | 3 | 2 | 2,3 | 2,7 |

| 23 | Модуль зубчатых колес Z4, Z5 | m | мм | 2,5 | 3,5 | 3 | 4 | 5 |

| 24 | Число зубьев колеса 4 | z4 | ---- | 14 | 12 | 12 | 12 | 13 |

| 25 | Число зубьев колеса 5 | z5 | ---- | 20 | 23 | 21 | 21 | 23 |

| 26 | Параметры исходного контура реечного инструмента | a | рад | 0,35 | 0,35 | 0,35 | 0,35 | 0,35 |

| ha* | - | 1 | 1 | 1 | 1 | 1 | ||

| c* | - | 0,25 | 0,25 | 0,25 | 0.25 | 0,25 | ||

| 27 | Число сателлитов в планетарном редукторе | К | ---- | 3 | 3 | 3 | 3 | 3 |