ЗАДАНИЕ № 5

ПРОЕКТИРОВАНИЕ И ИССЛЕДОВАНИЕ МНОГОШПИНДЕЛЬНОГО ТОКАРНОГО АВТОМАТА

Краткое описание работы механизмов токарного автомата

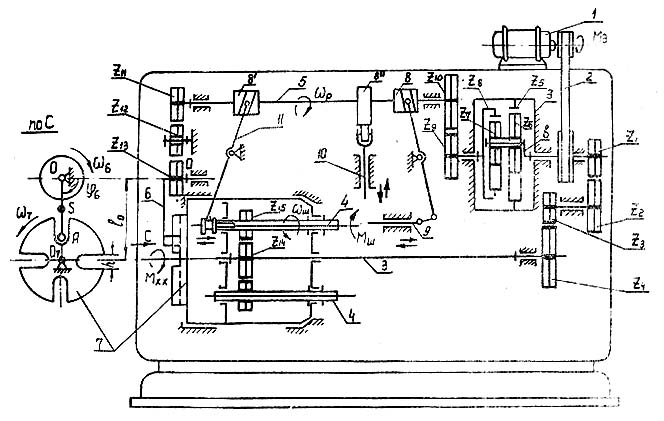

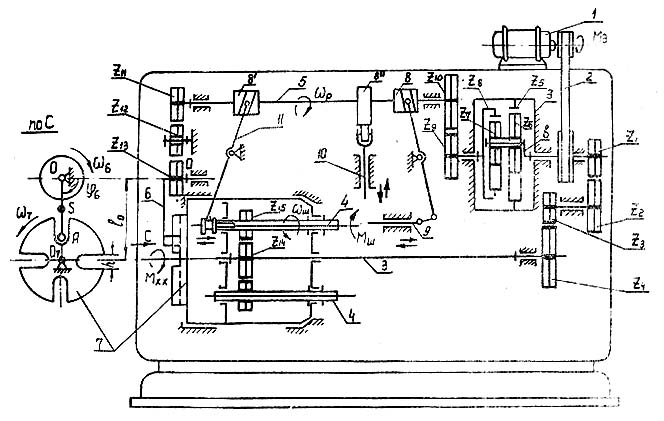

Многошпиндельный горизонтальный токарный автомат. схема которого изображена на рис. 3—1, предназначается для обработки деталей из прутков. Вращательное движение от электродвигателя 1 через ременную передачу 2 с диаметрами шкивов d1 и d2 и зубчатые передачи z1-z2, z3-z4 передается центральному валу 3 и далее через зубчатую передачу z14—z15 шпинделям 4 с закрепленными в них заготовками. Механическая характеристика двигателя изображена на рис. 5—2.

Движение от электродвигателя 1 передается также через двухрядный планетарный редуктор (z5, z6, z7, z8) и зубчатую передачу z9-z10 к распределительному валу 5, на котором закреплены кулачки 8, 8', 8" для привода соответственно продольного суппорта 9, механизма 11 подачи прутков и поперечных суппортов 10, несущих инструмент. От распределительного вала 5 через зубчатую передачу z11-z12-z13 и мальтийский механизм 6—7 осуществляется периодический поворот шпиндельного блока. Водило 6 мальтийского механизма закреплено на одном валу с зубчатым колесом z13, а мальтийский крест 7 выполнен за одно целое со шпиндельным блоком. Фиксирование блока во время обработки деталей производится специальным механизмом, не показанным на чертеже. После окончания одной операции заготовка в результате поворота мальтийского креста переходит в следующую позицию н обрабатывается другим инструментом. Во время холостых движений (подача и зажим прутка, поворот шпиндельного блока и др.), предшествующих рабочей части цикла, распределительный вал вращается с большей скоростью, что достигается переключением на другую кинематическую цепь. не показанную на схеме.

Рис. 5—1. Схема токарного автомата.

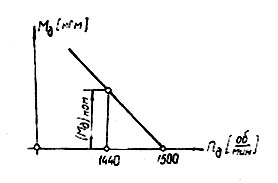

Последовательность движении мальтийского механизма поворота шпиндельного блока и кулачкового механизма поперечного суппорта представлена на рис. 5—3.При проектировании и исследовании механизмов автомата считать известными параметры, приведенные в табл. 5—1.

Рис. 5—2. Механическая характеристика электродвигателя.

Рис. 5—3. Циклограмма работы механизмов автомата.

Объем и содержание курсового проекта

Лист 1. Проектирование мальтийского механизма поворота шпиндельного блока и определение закона движения вала электродвигателя

1. Определение основных размеров звеньев мальтийского механизма поворота шпиндельного блока по заданным условиям (lo, zш).

2. Построение диаграмм: приведенного момента сил, работы, приведенного момента инерции масс и угловой скорости вала электродвигателя за время одного цикла установившегося режима работы.

3. Определение коэффициента неравномерности вращения вала электродвигателя (d) и максимального значения движущего момента Мдmax при установившемся режиме работы.

Основные результаты расчета привести в табл. 1—1 (Приложение I).

Примечание. 1. За звено приведения сил и масс рекомендуется принять, вал электродвигателя.

2. Ширину паза креста мальтийского механизма принять h-=0,030 м.

3. Веса звеньев механизма и их моменты инерции даны ориентировочно.

4. Числа зубьев колес z11=z13; z14=2z15.

Лист 2. Силовой расчет мальтийского механизма с учетом динамических нагрузок

1. Определение углового ускорения звена приведения по уравнению движения в дифференциальной форме (на основании исследования, выполненного на листе 1 проекта) в положении механизма, соответствующем заданному углу jс.Определение линейных ускорений центров тяжести и угловых ускорений звеньев.

2. Построение картины силового нагружения механизма.

3. Определение сил в кинематических парах механизма.

4. Оценка точности расчетов, выполненных на листах 1 и 2 проекта, по уравнению моментов или уравнению сил для ведущего или ведомого звена механизма.

Основные результаты расчета привести в табл. 1—2а (Приложение I).

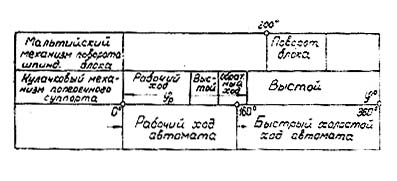

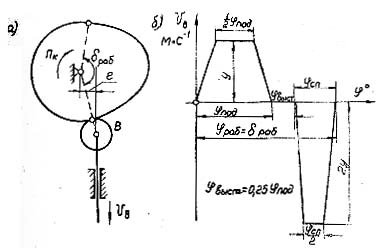

Лист 3. Проектирование кулачкового механизма поперечного суппорта (рис. 5—4а)

1. Построение кинематических диаграмм толкателя (перемещения, скорости, ускорения) с учетом заданного закона изменения скорости толкателя (рис. 5—4б). Расчетное число оборотов кулачка принять равным nш=const.

2. Определение основных размеров кулачкового механизма наименьших габаритов с учетом заданного максимально допустимого угла давления q.

3. Построение профиля кулачка (центрового и конструктивного).

4. Построение диаграммы изменения угла давления в функции угла поворота кулачка.

Основные результаты расчета привести в табл. 1—3 (Приложение I).

Лист 4. Проектирование зубчатой передачи и планетарного редуктора

1. Выполнение геометрического расчета эвольвентной зубчатой передачи z9, z10 (рис. 5—1).

2. Построение схемы станочного зацепления при нарекании колеса с меньшим числом зубьев и профилирование зуба (включая галтель) методом сгибания.

Рис. 5—4 a) Схема кулачкового механизма поперечного супорта б) Закон изменения скорости толкателя кулачкового механизма

3. Вычерчиванне схемы зацепления колес с указанием основных размеров и элементов колес и передачи.

4. Проектирование планетарного редуктора (подбор чисел зубьев) по передаточному отношению iBS=wv/wd редуктора на рабочем ходу автомата и числу сателлитов. Допустимое отклонение i±5%. Колеса планетарного редуктора нулевые; модуль колес принять равным единице.

б. Определение передаточного отношения, линейных скоростей и чисел оборотов звеньев спроектированного редуктора графическим способом.

Основные результаты расчета привести к табл. 1—4 (Приложение I).

| № ц/п |

Наименование параметра | Обозначение | Единица СИ | Численные значения для вариантов | ||||

|---|---|---|---|---|---|---|---|---|

| А | ||||||||

| 1 | Число шпинделей | zш | ---- | 4 | 4 | 5 | 6 | 6 |

| 2 | Число оборотов шпинделя | nш | об/с | 5,01 | 5,84 | 6,68 | 7,51 | 8,35 |

| 3 | Число оборотов электродвигателя | nд | об/с | 24,04 | 24,04 | 24,04 | 24,04 | 24,04 |

| 4 | Число оборотов распределительного вала на рабочем ходу | nр р | об/с | 0,05 | 0,05 | 0,06 | 0,06 | 0,05 |

| 5 | Число оборотов распределительного вала на рабочем ходу | nр х | об/с | 0,17 | 0,2 | 0,25 | 0,3 | 0,33 |

| 6 | Расстояние между осями водила и креста мальтийского механизма | lO | м | 0,50 | 0,51 | 0,52 | 0,53 | 0,54 |

| 7 | Момент на валу двигателя при числе оборотов nд=24,04 об/с | (Mд)ном | Н·м | 12 | 14 | 21 | 22 | 21,5 |

| 8 | Момент сопротивления (от силы резания), приложенный к одному шпинделю при рабочем ходе | Mш | Н·м | 15 | 16 | 17,5 | 13 | 11,5 |

| 9 | Момент сопротивления (от силы резания), приложенный к шпиндельному блоку на холостом ходу | M5 | Н·м | 280 | 300 | 320 | 340 | 360 |

| 10 | Момент сил трения остальных звеньев, приведенный к валу двигателя | Mтпр | Н·м | 2 | 2 | 2,5 | 2,5 | 3 |

| 11 | Вес одного шпинделя | Gш | Н | 500 | 600 | 700 | 650 | 750 |

| 12 | Момент инерции одного шпинделя относительно его оси | Iш | кг·м2 | 0,1 | 0,12 | 0,14 | 0,16 | 0,18 |

| 13 | Расстояние между осями шпиндельного блока и шпинделя | rш | м | 0,2 | 0,2 | 0,25 | 0,25 | 0,3 |

| 14 | Вес шпиндельного блока (со шпинделем) | G6 | Н | 5000 | 5500 | 6000 | 6500 | 7000 |

| 15 | Момент инерции шпиндельного блока относительно его оси | I6 | кг·м2 | 18 | 19 | 20 | 21 | 22 |

| 16 | Приведенный к валу двигателя момент инерции остальных масс | I0пр | кг·м2 | 3,5 | 4,8 | 6,4 | 7,5 | 8,0 |

| 17 | Маховой момент ротора двигателя | mDд2 | кг·м2 | 4 | 5 | 6 | 6,1 | 6 |

| 18 | Момент водила 6 мальтийского механизма с зубчатым колесом z13 | G13 | Н | 120 | 150 | 180 | 200 | 220 |

| 19 | Момент инерции звена 6-13 относительно оси вращения | I13-0 | кг·м2 | 0,11 | 0,13 | 0,15 | 0,17 | 0,19 |

| 20 | Координата центра тяжести звена 6-13 | lOS | м | 0,4lOА | 0,4lOА | 0,4lOА | 0,4lOА | 0,4lOА |

| 21 |

Угловая координата звена 6 для силового расчета |

|||||||

| j6 | рад | 1,15 | 1,25 | 1,08 | 1 | 1,33 | ||

| 22 | Радиус начальной окружности колеса 13 (для силового расчета) | r13 | м | 0,15 | 0,15 | 0,15 | 0,15 | 0,15 |

| 23 | Ход поперечного суппорта 10 (толкателя кулачкового механизма) | |||||||

| H | м | 0,02 | 0,022 | 0,024 | 0,026 | 0,028 | ||

| 24 | Эксцентриситет толкателя | l | м | 0,006 | 0,008 | 0,010 | 0,012 | 0,014 |

| 25 | Угол рабочего профиля кулачка | d | рад | 2,67 | 2,83 | 3 | 3,17 | 3,34 |

| 26 | Максимально допустимый угол давления | q | рад | 0,50 | 0,50 | 0,53 | 0,58 | 0,58 |

| 27 | Число зубьев колес 9,10 | z9 | ---- | 14 | 15 | 13 | 16 | 12 |

| z10 | ---- | 28 | 30 | 26 | 32 | 24 | ||

| 28 | Число сателлитов планетарного редуктора | K | ---- | 1 | 1 | 1 | 1 | 1 |

| 29 | Модуль зубчатых колес 9,10 | m | мм | 3 | 3 | 3,5 | 3,5 | 4 |

| 30 | Диаметры шкивов ременной передачи | d1 | м | 0,20 | 0,22 | 0,24 | 0,25 | 0,28 |

| d2 | м | 0,35 | 0,37 | 0,39 | 0,41 | 0,43 | ||

| 31 | Параметры исходного контура реечного инструмента | a | рад | 0,35 | 0,35 | 0,35 | 0,35 | 0,35 |

| ha* | ---- | 1 | 1 | 1 | 1 | 1 | ||

| c* | ---- | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 | ||