ЗАДАНИЕ № 6

ПРОЕКТИРОВАНИЕ И ИССЛЕДОВАНИЕ МЕХАНИЗМОВ КАЧАЮЩЕГОСЯ КОНВЕЙЕРА

Краткое описание работы механизмов конвейера

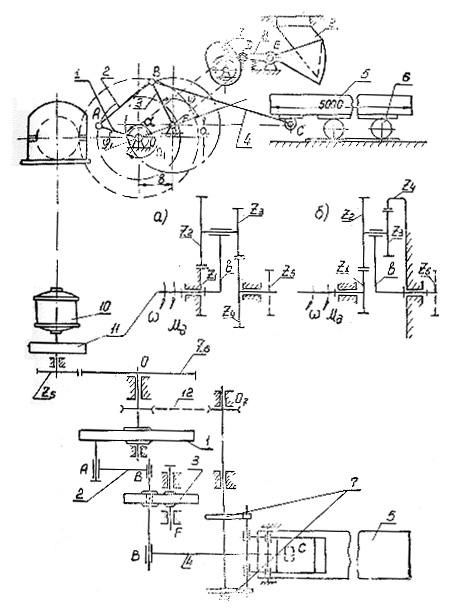

Качающийся конвейер, кинематическая схема которого изображена на рис. 6—1, предназначается для перемещения материала (сыпучего или штучного) в горизонтальном направлении. Конвейер имеет два исполнительных механизма: основной механизм транспортировки материала и механизм подачи материала на конвейер. Подача материала из бункера 9 на желоб 5 (рис. 6—1) осуществляется при помощи механизма подачи, состоящего из кулачка 7 и заслонки (толкателя) 8. Кулачок получает движение от вала кривошипа 1 через цепную передачу 12 с передаточным отношением i17, равным единице. Механизм транспортировки материала имеет желоб 3 с ролико-катковыми опорами 6, совершающий возвратно-поступательное движение. Движение желобу 5 передастся от электродвигателя 10 через планетарный редуктор 11, зубчатую передачу z5, z6, и шестизвенный механизм OABFC включающий в себя два кривошипа 1 и 3 и два шатуна 2 и 4. Роль ведущего кривошипа выполняет маховик 1 с размещенным на нем пальцем кривошипа А. В кривошипно-ползунном механизме FBC ведомый кривошип 3 вращается неравномерно и с помощью шатуна 4 сообщает желобу 5 возвратно-поступательное движение с несимметричным законом изменения ускорения. Желоб при своем движении увлекает за счет сил трения насыпанный в него материал, сообщая ему скорость. Движение материала вместе с желобом возможно в том случае, если будет соблюдаться определенное соотношение между силой трения Fм и ускорением желоба и материала а:

Fм=Gм·fп>=Gм·a/g,

Рис. 6—1. Схема механизмов качающегося конвейера и схема планетарного редуктора: а) для вариантов А, Б, В; б) для вариантов Г, Д.

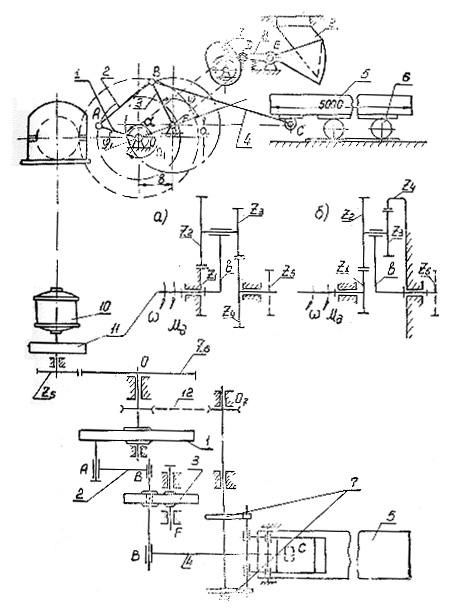

Рис. 6—2. а) Законы изменения скорости толкателя кулачкового механизма (для вариантов А и В). Законы изменения ускорения толкателя кулачкового механизма (для вариантов Б, Г, Д) б) Схема кулачкового механизма.

где fп - коэффициент трения покоя между материалом и желобом. В случае, когда ускорение а желоба будет превышать критическое значение

акр =fп•g

имеет место движение материала относительно желоба за счет накопленной ранее кинетической энергии. В этот период между материалом и желобом возникает сила трения скольжения Fм=Gм•fк, где fк коэффициент трения скольжения между материалом и желобом. Сила Fм обуславливает равнозамедленное движение материала до момента выравнивания скоростей материала и желоба. Скорость vм передвижения материала относительно желоба определяется уравнением

vм=vотр-aкр•t

где vотр — скорость желоба в момент отрыва материала при а=акр. Когда скорости материала и желоба сравняются по величине и направлению, относительная скорость будет равна нулю, и материал с желобом будут вновь двигаться с одинаковой скоростью. Продвижение материала в требуемом направлении возможно, если, при несимметричном законе не изменения ускорений желоба после выравнивания скоростей желоба и материала ускорения последних не будут превышать критического значения. При определении закона движения механизма следует учитывать силу трения Fп, между желобом и направляющими

Fп-(Gм+G3)f1,

где f1 — приведенный коэффициент трения.

а также силу трения Fм между материалом и желобом в периоды их относительного перемещения. При проектировании и исследовании механизмов качающегося конвейера считать известными параметры, приведенные в табл. 6—1.

Объем и содержание курсового проекта

Лист 1. Проектирование и кинематическое исследование основного механизма и определение закона его движения.

1. Проектирование механизма шарнирного четырехзвенника OABF (рис. 6—1) по трем заданным положениям его кривошипов и определение длины шатуна ВС.

2. Построение планов скоростей механизма для двенадцати его положений и построение планов ускорений для двух:

положений: а) для положения, когда материал скользит по желобу, б) для положения, когда материал движется вместе с желобом.

3. Построение диаграмм перемещений, скорости и ускорений желоба. Диаграмма скорости строится по данным планов скоростей; диаграмма ускорения строится графическим дифференцированием графика скорости.

4. Определение интервала времени, в течение которого материал перемещается относительно желоба.

5. Определение перемещения материала относительно желоба за один цикл.

6. Построение диаграммы сил трения, приложенных к желобу, в зависимости от положения желоба (точки С).

7. Определение момента инерции маховых масс, обеспечивающих вращение кривошипа при установившемся режиме работы с заданным коэффициентом неравномерности. Определение момента инерции дополнительной маховой массы (маховика), установленной на валу ведущего кривошипа.

8. Построение диаграммы изменения угловой скорости ведущего кривошипа за время одного цикла (оборота) при установившемся режиме работы механизма.

Основные результаты расчета привести в табл. 1-1 (Приложение J).

Примечание. 1. Веса звеньев заданы ориентировочно. 2. Момент инерции звеньев относительно оси, проходящей через

центр тяжести, подсчитывается по формуле:

Is=ml2/10 кг·м2,

m - масса стержня, l - длина звена.

3. При определении приведенного к ведущему кривошипу момента от сил трения материала о желоб и желоба по направляющим пренебречь трением во вращательных парах механизма.

Лист 2. Силовой расчет механизма.

1. Определение углового ускорения звена приведения по уравнению движения в дифференциальной форме (на Основании исследования, выполненного на листе 1 проекта) в положении механизма, соответствующем заданному углу j1. Определение линейных ускорений центров тяжести и угловых ускорений звеньев.

2. Построение картины силового нагружения механизма.

3. Определение сил в кинематических парах механизма.

4. Оценка точности расчетов, выполненных на листах 1 и 2 проекта, по уравнению моментов или уравнению сил для ведущего или ведомого звена механизма.

Основные результаты расчета привести в табл. 1 -2

(Приложение I).

Лист 3. Проектирование кулачкового механизма подачи материала

1. Построение кинематических диаграмм движения толкателя (ускорения, скорости и перемещения) с учетом заданного характера изменения скорости или ускорений толкателя

2. Определение основных размеров кулачкового механизма наименьших габаритов с учетом максимально допустимого угла давления q.

3. Построение профиля кулачка (центрового и конструктивного).

4. Построение диаграммы изменении угла давления в функции угла поворота кулачка.

Основные результаты расчета привести в табл. 1—3

(Приложение I).

Лист 4. Проектирование зубчатой передачи и планетарного редуктора

1. Выполнение геометрического расчета эвольвентной зубчатой передачи z5, z6 (рис. 6—1).

2. Построение схемы станочного зацепления при нарезании колеса с меньшим числом зубьев и профилирование зуба (включая галтель) методом огибания.

3. Вычерчивание схемы зацепления колес с указанием основных размеров и элементов колес и передачи.

4. Проектирование планетарного редуктора рис. 6—1 (подбор чисел зубьев) по заданному передаточному отношению редуктора и числу сателлитов. Допустимое отклонение iред±5%. Колеса планетарного редуктора нулевые; модуль колес принять равным единице.

5. Определение передаточного отношения линейных скоростей и чисел оборотов звеньев спроектированного редуктора графическим способом.

Основные результаты расчета привести в табл. 1—4

(Приложение I).

| № ц/п |

Наименование параметра | Обозначение | Единица СИ | Численные значения для вариантов | |||||

|---|---|---|---|---|---|---|---|---|---|

| А | Б | В | Г | Д | |||||

| 1 | Длина кривошипа | lОА | м | 0,06 | 0,095 | 0,09 | 0,1 | 0,12 | |

| 2 | Координаты центра вращения кривошипа 3 | a | м | 0,025 | 0,02 | 0,04 | 0,045 | 0,035 | |

| b | м | 0,03 | 0,04 | 0,05 | 0,06 | 0,07 | |||

| 3 | Углы поворота кривошипов, соответствующие трем положениям механизма привода | ||||||||

| Ведущий кривошип ОА | a1 | рад | 0 | 1,57 | 0,66 | 0,29 | 0,7 | ||

| a2 | рад | 0,7 | 0,82 | 1,57 | 1,05 | 1,57 | |||

| a3 | рад | 1,57 | 0,52 | 2,1 | 1,57 | 2,1 | |||

| Ведомый кривошип FB | y1 | рад | 4,72 | 0,96 | 0 | 0 | 0 | ||

| y2 | рад | 0 | 0 | 1,05 | 0,78 | 1,05 | |||

| y3 | рад | 0,96 | 5,77 | 1,57 | 1,4 | 1,57 | |||

| 4 | Отношения длины шатуна 4 к длине кривошипа 3 | lBC/lBF | ---- | 6 | 7 | 6,5 | 8 | 8 | |

| 5 | Вес желоба | G5 | Н | 5000 | 5500 | 5000 | 6000 | 6000 | |

| 6 | Вес материала желоба | GМ | Н | 10000 | 11000 | 12000 | 13000 | 14000 | |

| 7 | Вес погонного сантиметра длины звеньев | q | Н/м | 70 | 70 | 10 | 10 | 10 | |

| 8 | Коэффициент трения скольжения между материалом и желобом | в покое | fп | ---- | 0,45 | 0,60 | 0,70 | 0,60 | 0,50 |

| в движении | fд | ---- | 0,3 | 0,4 | 0,35 | 0,4 | 0,3 | ||

| 9 | Коэффициент трения (приведенный) в направляющих желоба | f1 | ---- | 0,10 | 0,12 | 0,15 | 0,12 | 0,11 | |

| 10 | Число оборотов электродвигателя | nд | об/с | 24,21 | 24,21 | 24,21 | 24,21 | 24,21 | |

| 11 | Маховой момент ротора электродвигателя и приведенный к валу электродвигателя маховой момент планетарного редуктора | mD2 | кг·м2 | 0,10 | 0,10 | 0,11 | 0,12 | 0,09 | |

| 12 | Число оборотов ведущего кривошипа ОА |

n1 |

об/с | 1,002 | 1,5 | 1,25 | 1,33 | 1,67 | |

| 13 | Коэффициент неравномерности вращения кривошипа ОА | d | ---- | 0,125 | 0,065 | 0,1 | 0,08 | 0,06 | |

| 14 | Угловая координата кривошипа ОА для силового расчета (рис. 6---1) | j1 | рад | 0,52 | 1,05 | 1,57 | 2,1 | 2,62 | |

| 15 | Угол рабочего профиля кулачка | dраб | рад | 2,97 | 2,45 | 2,8 | 3,06 | 2,1 | |

| 16 | Дуговое перемещение центра D ролика толкателя | HD | м | 0,042 | 0,060 | 0,044 | 0,046 | 0,035 | |

| 17 | Максимально допустимый угол давления в кулачковом механизме | q | рад | 0,7 | 0,75 | 0,73 | 0,73 | 0,77 | |

| 18 | Длина толкателя | lDЕ | м | 0,12 | 0,10 | 0,110 | 0,10 | 0,10 | |

| 19 | Число зубьев колес 5 и 6 | Z5 | ---- | 16 | 15 | 14 | 13 | 12 | |

| Z6 | ---- | 45 | 42 | 40 | 39 | 46 | |||

| 20 | Модуль зубчатых колес Z5, Z6 | m | мм | 8 | 7 | 9 | 10 | 11 | |

| 21 | Число сателлитов в планетарном редукторе | K | ---- | 3 | 3 | 3 | 3 | 3 | |

| 22 | Параметры исходного контура реечного инструмента | a | рад | 0,35 | 0,35 | 0,35 | 0,35 | 0,35 | |

| ha* | --- | 1 | 1 | 1 | 1 | 1 | |||

| c* | --- | 0,25 | 0,25 | 0,25 | 0,25 | 0,25 | |||