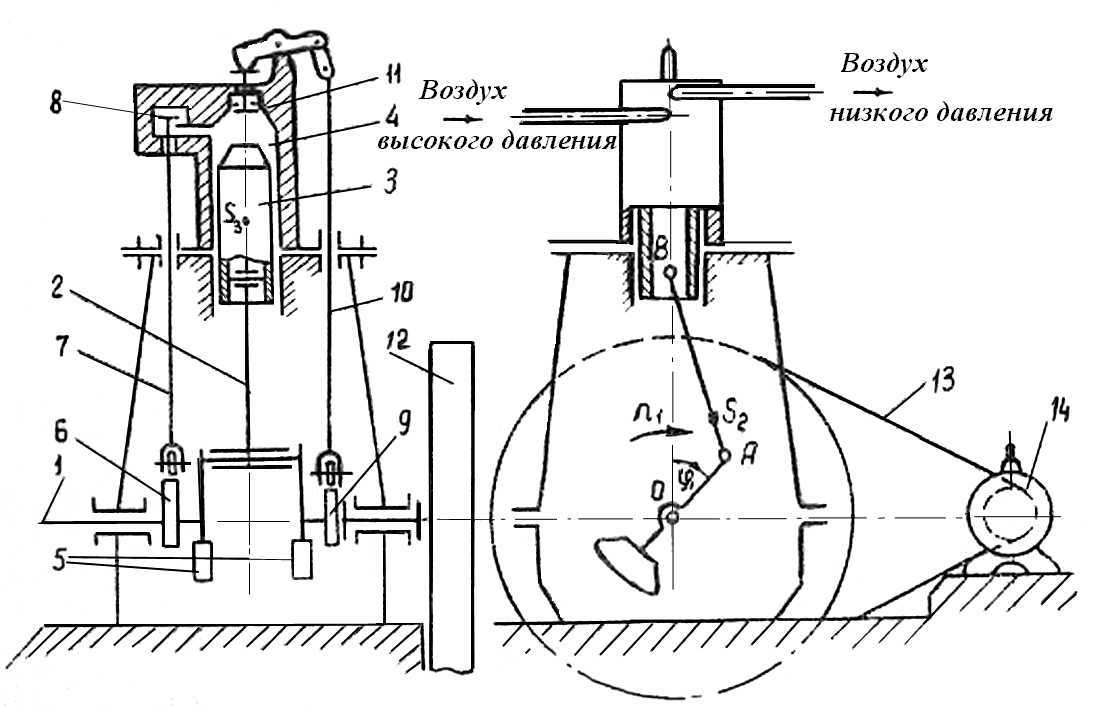

Рис. 15-1. Схема установки поршневого детандера с генератором

ЗАДАНИЕ № 15

ПРОЕКТИРОВАНИЕ И ИССЛЕДОВАНИЕ МЕХАНИЗМОВ ПОРШНЕВОГО ДЕТАНДЕРА

Краткое описание установки "Поршневой детандер - генератор"

Детандерами называются машины, служащие для создания холода за счет внешней работы, совершаемой расширяющимся газом. Детандеры широко применяются в технике глубокого холода.

Детандер

высокого давления

(рис.15—1)—вертикальная

одноцилиндровая машина простого

действия. Основным механизмом

детандера является

кривошипно-ползунный механизм,

состоящий из коленчатого вала 1,

шатуна 2 и поршня 3. Рабочее

тело — воздух, сжатый до давления рmax,

поступает в цилиндр детандера 4

через впускной клапан 8. При

движении поршня вниз сжатый воздух

расширяется, производя работу.

Рабочий цикл детандера совершается

за один оборот коленчатого вала.

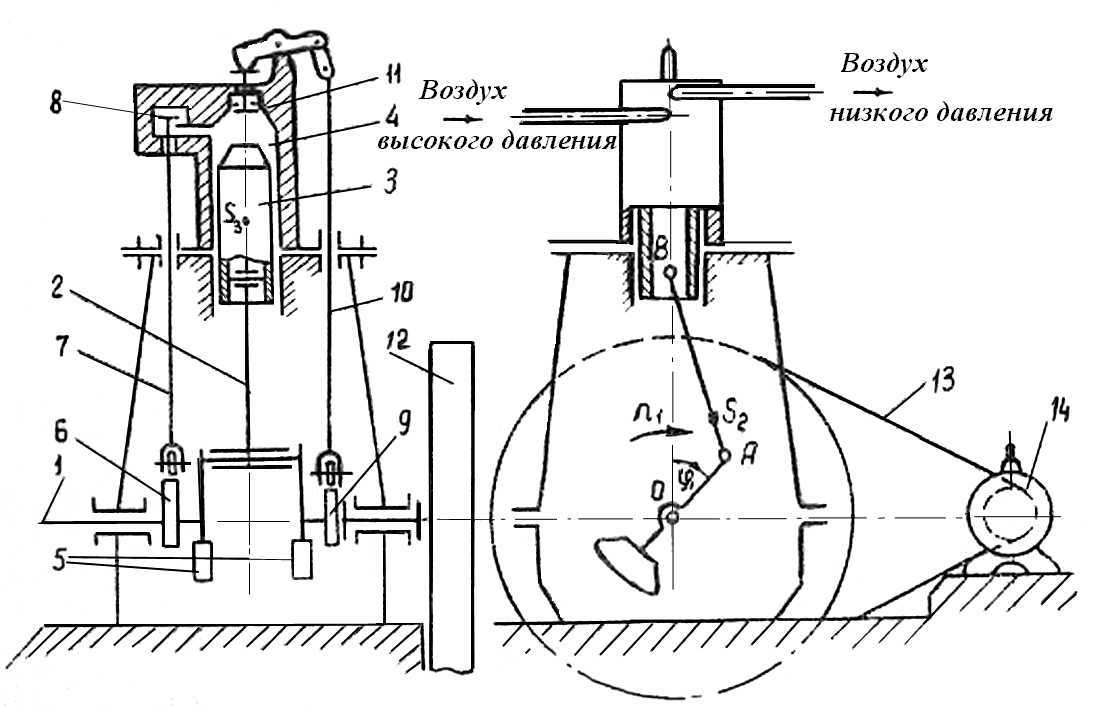

Изменение давления в цилиндре

детандера в зависимости от

положения поршня представлено

индикаторной диаграммой (рис. 15—2),

данные для построения которой

приведены в табл. 15-2. Рабочее тело

удаляется из цилиндра после

расширения через выпускной клапан 11.

Клапаны открываются принудительно

посредством штоков-толкателей 7

и 10. Кулачки впуска 6 и выпуска 9

насажены на коленчатый вал

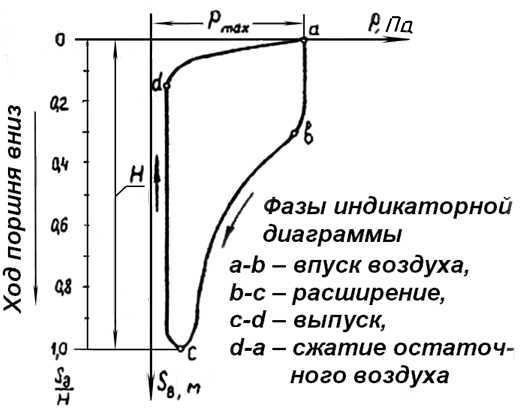

детандера. Схема кулачкового

механизма привода впускного

клапана изображена на рис. 15—3, а

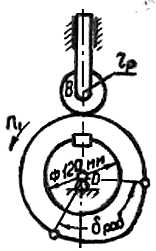

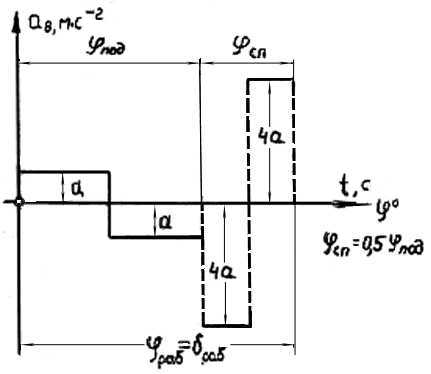

закон изменения ускорения

толкателя кулачкового механизма —

на рис. 15—4.

Работа детандера воспринимается генератором электрического тока 14. Маховик-шкив 12, насаженный на коленчатый вал, передает движение шкиву генератора с помощью клиноременной передачи 18. Коленчатый вал снабжен двумя противовесами 5.

При проектировании и исследовании механизмов детандера считать известными параметры, приведенные в табл.15—1.

В установке «поршневой детандер-генератор» (рис. 15—1) отсутствуют зубчатая передача и планетарный редуктор, проектирование которых провести по дополнительному заданию (Приложение III, рис. III—1, табл. III—1).

Рис. 15-1. Схема установки поршневого

детандера с генератором

Лист 1. Проектирование основного механизма детандера и определение закона его движения

Основные результаты расчета привести в табл. 1—1 {Приложение I).

Примечание. Веса звеньев механизма и их моменты инерции даны ориентировочно.

Рис. 15—2. Индикаторная диаграмма

детандера

Лист 2. Силовой расчет основного механизма детандера с учетом динамических нагрузок.

Лист 3. Проектирование кулачкового механизма привода впускного клапана

Примечание. Полученный минимальный радиус кулачка (r0) согласовать с заданным диаметром коленчатого вала (d к в = 0,120 м), на котором закрепляется проектируемый кулачок.

По условиям прочности r0>=(0,035 +d к в/2).

Основные результаты расчета привести в табл. I—3 (Приложение I).

Рис. 15—3. Схема кулачкового

механизма впускного клапана

Лист 4. Проектирование зубчатой передачи и планетарного редуктора

Основные результаты расчета привести в табл. 1—4 (Приложение I).

Рис. 15—4. Закон изменения ускорения

толкателя кулачкового механизма

Исходные данные Таблица 15-1.

| № п/п |

Наименование параметра | Обозначение | Единица СИ | Числовые значения для вариантов | ||||

|---|---|---|---|---|---|---|---|---|

| А | Б | В | Г | Д | ||||

| 1 | Средняя скорость поршня | vср | м/с | 1,53 | 2,53 | 1,80 | 2,10 | 1,76 |

| 2 | Отношение длины шатуна к длине кривошипа | lAB/lOA | - | 4,80 | 4,75 | 4,65 | 4,85 | 4,90 |

| 3 | Отношение расстояния от точки А до центра тяжести шатуна к длине шатуна | lAS2/lAB | - | 0,25 | 0,26 | 0,24 | 0,25 | 0,26 |

| 4 | Диаметр цилиндра | d | м | 0,080 | 0,070 | 0,075 | 0,070 | 0,065 |

| 5 | Число оборотов коленчатого вала | n1 | c-1 | 4,26 | 6,68 | 5,01 | 6,18 | 5,51 |

| 6 | Максимальное давление воздуха в цилиндре | Pmax | МПа | 11,772 | 18,639 | 12,753 | 14,715 | 19,620 |

| 7 | Вес шатуна | G2 | Н | 290 | 240 | 260 | 230 | 210 |

| 8 | Вес поршня | G3 | Н | 500 | 410 | 450 | 400 | 360 |

| 9 | Момент инерции шатуна относительно оси, проходящей через его центр тяжести | I2S | кг·м2 | 0,737 | 0,730 | 0,725 | 0,710 | 0,685 |

| 10 | Момент инерции коленчатого вала (без маховика) | I10 | кг·м2 | 4,2 | 4,8 | 3,5 | 2,5 | 5 |

| 11 | Коэффициент неравномерности вращения коленчатого вала | d | - | 1/25 | 1/30 | 1/28 | 1/30 | 1/27 |

| 12 | Угловая координата кривошипа для силового расчета (рис. 15-1) | j1 | град | 60 | 60 | 60 | 60 | 60 |

| 13 | Угол рабочего профиля кулачка | dраб | град | 60 | 65 | 55 | 60 | 70 |

| 14 | Ход толкателя кулачкового механизма | h | м | 0,008 | 0,009 | 0,008 | 0,007 | 0,009 |

| 15 | Максимально допустимый угол давления в кулачковом механизме | [q] | град | 35 | 36 | 36 | 35 | 38 |

Значения давления в цилиндре компрессора в долях максимального давления Pmax в зависимости от положения поршня. Таблица 15-2.

| Путь поршня (в долях хода Н) | Sb/H | 0 | 0,05 | 0.1 | 0.2 | 0.3 | 0.4 | 0.5 | 0.6 | 0.7 | 0.8 | 0.9 | 1.0 |

| Давление воздуха (в долях от Pmax) | Pmax | Для хода поршня вниз | |||||||||||

| 1,60 | 1,00 | 1,00 | 0,00 | 0,92 | 0,70 | 0,54 | 0,44 | 0,36 | 0,32 | 0,30 | 0,20 | ||

| Для хода поршня вверх | |||||||||||||

| 1,60 | 1,34 | 1,16 | 0,10 | 0,10 | 0,10 | 0,10 | 0,10 | 0,10 | 0,10 | 0,10 | 0.20 | ||