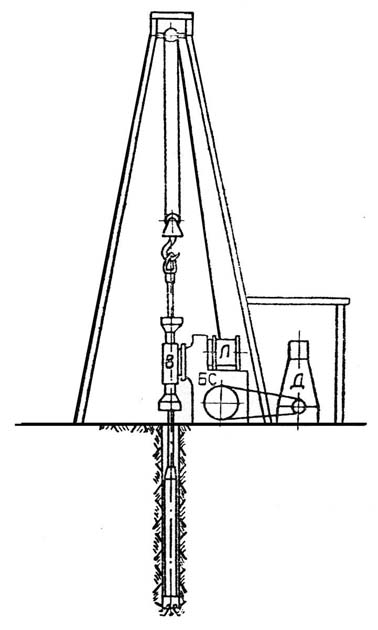

Рис. 20—1.Общий вид буровой установки

Задание №20

ПРОЕКТИРОВАНИЕ И ИССЛЕДОВАНИЕ МЕХАНИЗМОВ БУРОВОЙ УСТАНОВКИ

Краткое описание установки

Буровая установка состоит из двигателя дизеля Д и бyрового станка БС, связанных между собой клиноременной передачей (рис. 20—1). При бурении движение колонны труб

Рис. 20—1.Общий вид буровой установки

буровым инструментом на конце осуществляется при помощи вращателя В, связанного с приводным шкивом станка системой зубчатых механизмов (рис. 20—2). Подъем буровoгo инструмента и труб из скважины и опускание их в сква-

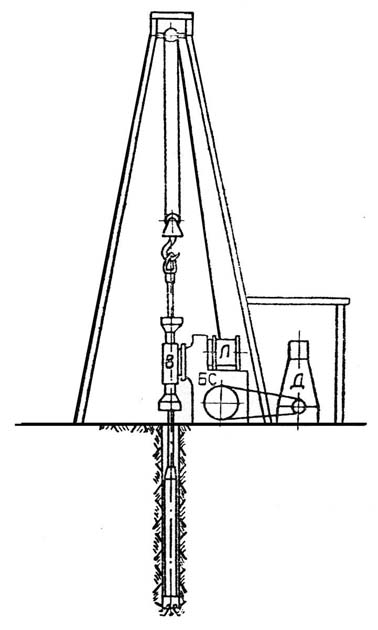

Рис. 20—2. Кинематическая схема бурового станка

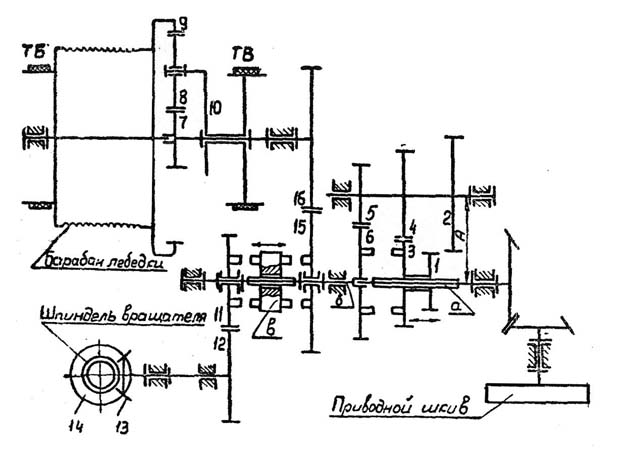

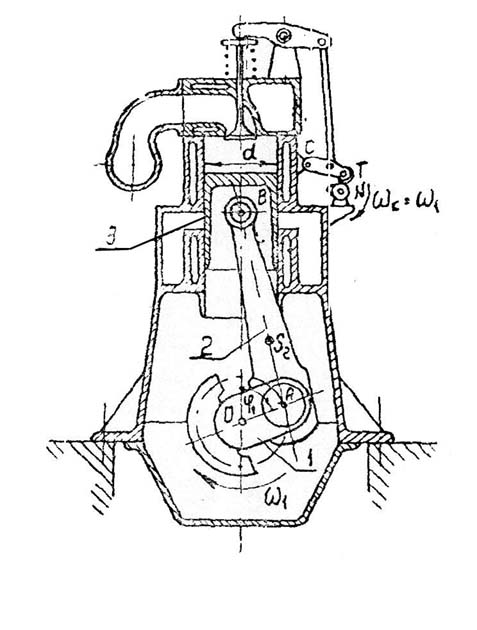

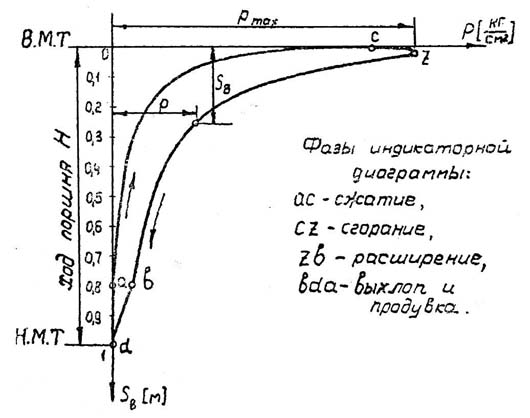

жину осуществляются при помощи лебедки Л (рис. 20—1). Двигатель дизеля представляет собой одноцилиндровую, Вертикальную, двухтактную машину, основным механизмом которой является кривошипно-ползунный (рис. 20—3). Продолжительность цикла работы двухтактного двигателя соответствует одному обороту его коленчатого вала. Изменение давления газа на поршень в процессе движения поршня представлено индикаторной диаграммой (рис. 20—4), данные для пестроеиия которой приведены в табл. 20—2.

Момент сопротивления при бурении и момент собственных потерь двигателя не зависят от угла поворота вала.

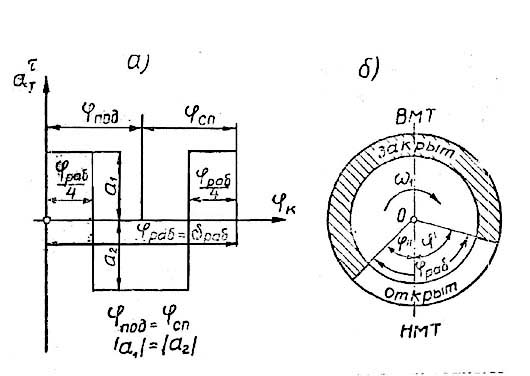

Очистка рабочего цилиндра двигателя от продуктов сгорания производится через выхлопные клапаны, которые принудительно открываются по заданному закону (рис. 20—5 а) посредством кулачкового механизма с качающимся толкателем (рис. 20—3). Кулачковый вал, кинематически связан- ный с коленчатым валом посредством зубчатой передачи (не показана на рис. 20—3), должен в двухтактном двигателе вращаться с той же угловой скоростью, что и коленчатый вал. Выхлопные клапаны начинают открываться, когда коленчатый вал не дошел до нижней мертвой точки на угол и окончательно закрываются, когда коленчатый вал пoвернулся после нижней мертвой точки на угол j" (рис. 20—5б). Таким образом, работа клапанов строго увязана по фазам с вращением коленчатого вала, а следовательно, и с движением поршня.

Рис. 20-3. Поперечный разрез двигателя

Движение от приводного шкива станка (рис. 20—2) через коническую зубчатую передачу передается на первичный вал а коробки скоростей, откуда через зубчатые колеса 3—4 и 5—6 — на вторичный вал б, вдоль которого по шлицам может перемещаться кулачковая муфта в. На вторичном валу свободно сидят два колеса 11 и 15. При бурении кулачковая муфта передвинута в крайнее левое положсние, вследствие чего ее кулачки введены в зацепление с кулачками зубчатого колеса 11, которое получает, таким образом, вращение. Далее движение через зацепление 11—12 и конические колеса 13—14 будет передано вертикальному шпинделю вращателя бурового станка. В то же время колесо 15 не будет вращаться, так как его кулачки не будут находиться в зацеплении с кулачками муфты. Следовательно, при бурении планетариый механизм лебедки и ее барабан остаются неподвижными.

Если бурение производится в твердой породе, то скорость вращения шпинделя надо уменьшить. Для этого перемещением блока зубчатых колес 1—3 колеса 3—4 выводятся нз зацепления, а колеса 1—2 вводятся в зацепление. Для ускорения вращения шпинделя (при бурении в мягкой породе) блок зубчатых колес 1—3 передвигается в крайнее левое положение, в результате чего кулачки колеса 3 вводятся в зацепление с кулачками колеса 6; таким образом, первичный и вторичный валы коробки скоростей соединяются непосредственно.

При подъеме и опускании бурового инструмента и бурильных труб кулачковая муфта в передвинута в крайнее пpaвoe положение, и колесо 15 получает вращение. В то же

Рис. 20—4. Индикаторная диаграмма двигателя

время колесо 11, а следовательно, и шпиндель вращателя отсоединены от вторичного вала и неподвижны. Движение от колеса 15 через зацепление 15—16 передается колесу 7 планетарного механизма лебедки.

При подъеме тормоз барабана ТБ отпущен, а тормоз водила ТВ затянут, поэтому водило 10 остановлено и ось колеса 8 неподвижна. При этом механизм лебедки работает как обычная рядовая передача. При спуске тормоз водила ТВ отпускается, водило начинает вращаться, так что механизм лебедки превращается в планетарный и работает как дифференциал. Скорость вращения барабана при спуске регули- руется тормозом ТБ.

Объем и содержание курсового проекта

Лист 1. Проектирование основного механизма двигателя и определение его закона движения

Основные результаты расчета привести в табл. 1—1 (Приложение I).

Примечание. Веса звеньев и их моменты инерции даны приближенно. Центр тяжести коленчатого вала находится на его оси вращения, а центр тяжести поршня — в точке В.

Лист 2. Силовой расчет основного механизма двигателя с учетом динамических нагрузок

Основные результаты расчета привести в табл. 1-2 (Приложение I).

Лист 3. Проектирование кулачкового механизма привода выхлопного клапана

Основные результаты расчета привести в табл. 1—3 (Приложение-1).

Рис. 20—5. а) Закон изменения ускорения центра ролика толкателя. б) Циклограмма

фаз работы выхлопного клапана

Лист 4. Проектирование зубчатой передачи 1-й ступени коробки скоростей и планетарного механизма лебедки

Основные результаты расчета привести в табл. 1—4 (Приложение I).

Примечание. При подъеме водило планетарного механизма заторможено. При этом передаточное отношение i7—9 должно быть на единицу меньше заданного передаточного отношения, i7—10. При спуске угловая скорость барабана лебедки в 2 раза больше, чем при подъеме; при спуске и подъеме угловая скорость колеса 7 одинакова.

| № ц/п |

Наименование параметра | Обозначение | Единица СИ | Численные значения для вариантов | ||||

|---|---|---|---|---|---|---|---|---|

|

|

|

|

|

|

||||

|

|

Средняя скорость поршня |

|

|

|

|

|

|

|

|

|

Отношение длины шатуна к длине кривошипа |

|

|

|

|

|

|

|

|

|

Отношение расстояния от точки А до центра тяжести шатуна к длине шатуна |

|

|

|

|

|

|

|

|

|

Диаметр цилиндра |

|

|

|

|

|

|

|

|

|

Число оборотов коленчатого вала |

|

|

|

|

|

|

|

|

|

Максимальное давление в цилиндре двигателя |

|

|

|

|

|

|

|

|

|

Вес шатуна |

|

|

|

|

|

|

|

|

|

Вес поршня |

|

|

|

|

|

|

|

|

|

Момент инерции шатуна относительно оси, проходящей через его центр тяжести |

|

|

|

|

|

|

|

|

|

Момент инерции коленчатого вала (без маховика) |

|

|

|

|

|

|

|

|

|

Коэффициент неравномерности вращения коленчатого вала |

|

|

|

|

|

|

|

|

|

Угловая координата кривошипа для силового расчета (угол BOA на рис. 20—3) |

|

|

|

|

|

|

|

|

|

Ход центра ролика толкателя (точки Т) кулачкового механизма (по дуге) |

|

|

|

|

|

|

|

|

|

Длина коромысла толкателя |

|

|

|

|

|

|

|

|

|

Радиус ролика толкателя |

|

|

|

|

|

|

|

|

|

Угловая координата начала открытия выхлопного клапана (рис. 20—56) — начала подъема толкателя |

|

|

|

|

|

|

|

|

|

Угловая координата конца закрытия выхлопного клапана — конца спуска толкателя |

|

|

|

|

|

|

|

|

|

Максимально допустимый угол давления в кулачковом механизме |

|

|

|

|

|

|

|

|

|

Межосевое расстояние в коробке передач (рис. 20—2) |

|

|

|

|

|

|

|

|

|

Передаточное отношение первой ступени (рис. 20—2) |

|

|

|

|

|

|

|

|

|

Модуль зубчатых колес 1и 2 |

|

|

|

|

|

|

|

|

|

Передаточное отношение планетарного механизма от колеса 7 к водилу 10 в случае, когда барабан лебедки неподвижен |

|

|

|

|

|

|

|

|

|

Модуль зубчатых колес планетарного механизма |

|

|

|

|

|

|

|

|

|

Число сателлитов в планетарном механизме |

|

|

|

|

|

|

|

|

|

Число оборотов барабана лебедки в минуту при подъеме (на 1-й ступени коробки скоростей) |

|

|

|

|

|

|

|

|

|

Параметры исходного контура реечного инструмента |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

||

Значения давления в цилиндре двигателя в долях максимального давления Pmax. в зависимости от положения поршня

| Координата поршня (в долях хода Н) | Sb/H | 0 | 0.02 | 0.05 | 0.1 | 0.2 | 0.3 | 0.4 | 0.5 | 0.6 | 0.7 | 0.8 | 0.9 |

1.0 |

| Давление газа (в долях от Pmax) | P ------- Pmax |

Для движения поршня вниз (фиг. 20—3) | ||||||||||||

| 0,863 | 1 | 0,863 | 0.602 | 0.340 | 0.238 | 0.170 | 0.129 | 0.100 | 0.082 | 0.068 | 0.034 | 0 | ||

| Для движения поршня вверх (фиг. 20—3) | ||||||||||||||

| 0.863 | 0.500 | 0.318 | 0.204 | 0.114 | 0.073 | 0.045 | 0.025 | 0.014 | 0.005 | 0.001 | 0 | 0 | ||